O papel crítico de um forno de secagem a vácuo reside na sua capacidade de finalizar a integridade estrutural e elétrica dos eletrodos CDI. Ao submeter as placas revestidas a calor controlado (tipicamente 80°C) num ambiente de baixa pressão por longos períodos, o processo garante a remoção absoluta dos solventes da pasta ativa. Isso cria a base robusta necessária para que o eletrodo resista aos rigores da ciclagem eletroquímica.

O valor principal da secagem a vácuo não é apenas a remoção de umidade, mas a densificação da matriz do eletrodo. Ela impede que a camada ativa se delamine e garante baixa resistência elétrica, influenciando diretamente a vida útil e a eficiência do sistema CDI.

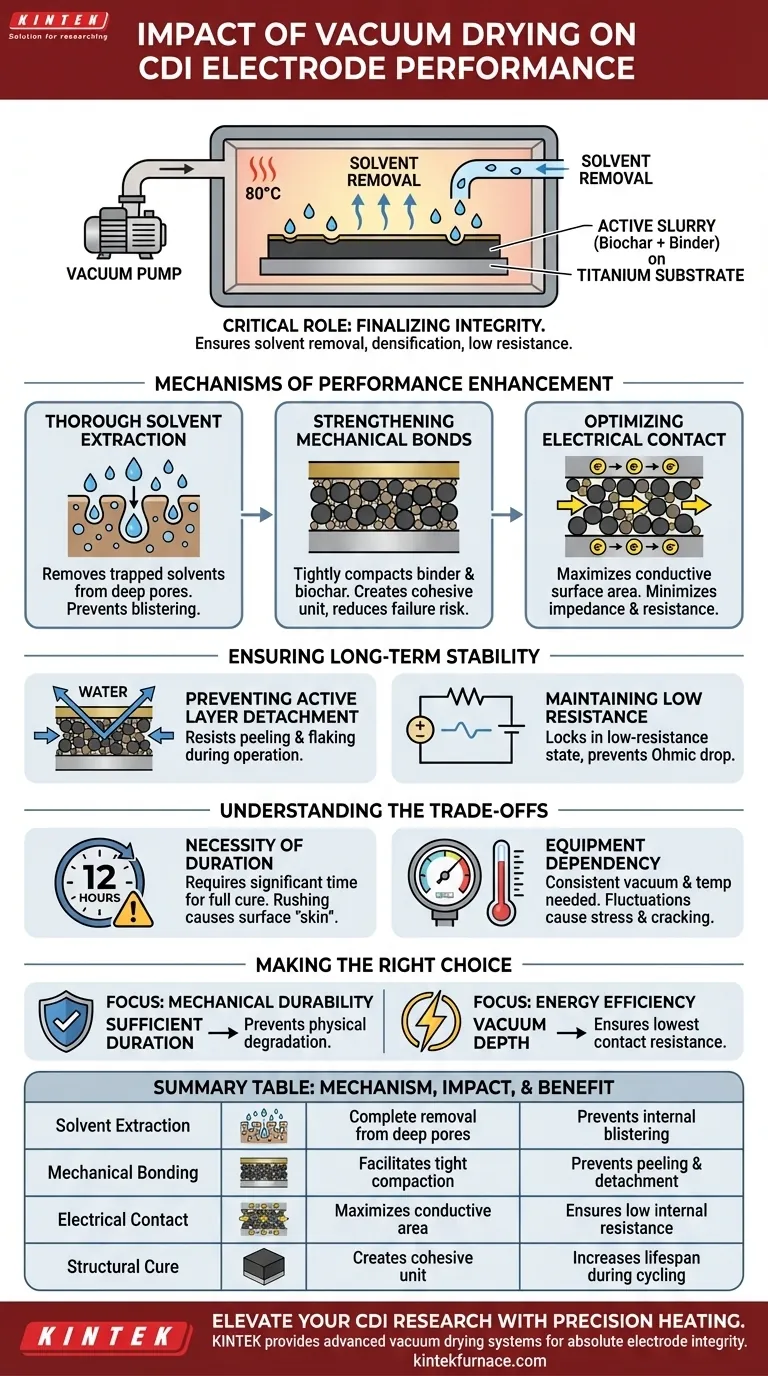

Mecanismos de Aprimoramento de Desempenho

Extração Completa de Solventes

A função fundamental do forno a vácuo é eliminar os componentes líquidos da pasta do eletrodo.

A secagem ao ar padrão frequentemente deixa bolsões microscópicos de solvente presos no interior da estrutura porosa. O ambiente de baixa pressão de um forno a vácuo diminui o ponto de ebulição desses solventes, garantindo que eles sejam completamente evacuados, mesmo de poros profundos.

Fortalecimento das Ligações Mecânicas

Para que um eletrodo CDI funcione, o material ativo (como biochar) deve aderir firmemente ao coletor de corrente (substrato de titânio).

A secagem a vácuo facilita a compactação apertada do aglutinante, das partículas de biochar e do substrato. Isso cria uma unidade coesa em vez de um revestimento solto, reduzindo significativamente o risco de falha mecânica.

Otimização do Contato Elétrico

O desempenho elétrico depende da qualidade dos pontos de contato entre as partículas de biochar e o coletor de corrente de titânio.

Solventes residuais agem como isolantes, impedindo o fluxo de elétrons. Ao remover completamente esses solventes, a secagem a vácuo maximiza o contato da área de superfície condutiva, garantindo que o eletrodo opere com impedância mínima.

Garantindo Estabilidade a Longo Prazo

Prevenção de Descolamento da Camada Ativa

Um dos modos de falha mais comuns em eletrodos CDI é o "descolamento", onde o material ativo se separa do substrato.

O rigoroso processo de secagem cria uma ligação robusta que resiste às tensões mecânicas do fluxo de água e da adsorção de íons. Isso impede que a camada ativa se desprenda durante a operação, preservando a estrutura física do eletrodo ao longo do tempo.

Manutenção de Baixa Resistência

Um eletrodo que retém solvente ou carece de contato adequado entre partículas e substrato apresentará maior resistência interna.

A secagem a vácuo fixa um estado de baixa resistência antes mesmo que o eletrodo entre em contato com a água. Isso evita o aumento gradual da resistência (queda ôhmica) que normalmente degrada o desempenho do sistema durante ciclos repetitivos de carga e descarga.

Compreendendo os Compromissos

A Necessidade de Duração

O processo descrito requer um investimento de tempo significativo, como 12 horas a temperatura constante.

Acelerar esta etapa para economizar tempo de fabricação é uma falsa economia. Tempo de secagem insuficiente resulta na formação de uma "casca" na superfície enquanto os solventes permanecem presos no interior, levando a bolhas ou rachaduras eventuais quando a tensão é aplicada.

Dependência de Equipamento

Este método depende da manutenção de um vácuo e temperatura consistentes (80°C).

Flutuações na pressão ou temperatura podem levar a gradientes de secagem irregulares. Isso pode causar tensões internas no revestimento do eletrodo, potencialmente levando a empenamento ou microfissuras, mesmo antes de o eletrodo ser colocado em serviço.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho dos seus eletrodos CDI, considere estas prioridades ao definir seus parâmetros de secagem:

- Se o seu foco principal é a durabilidade mecânica: Garanta que a duração da secagem seja suficiente (por exemplo, 12 horas) para curar completamente o aglutinante, prevenindo a degradação física como o descolamento.

- Se o seu foco principal é a eficiência energética: Priorize a profundidade do vácuo para remover todos os solventes isolantes, o que garante a menor resistência de contato possível entre o biochar e o titânio.

Ao tratar a fase de secagem a vácuo como um portão crítico de fabricação, em vez de uma simples etapa de secagem, você garante a estabilidade fundamental necessária para um sistema CDI de alto desempenho.

Tabela Resumo:

| Mecanismo | Impacto no Desempenho do Eletrodo | Benefício a Longo Prazo |

|---|---|---|

| Extração de Solventes | Remoção completa de solventes de poros profundos | Previne bolhas e rachaduras internas |

| Ligação Mecânica | Facilita a compactação apertada do aglutinante e do biochar | Previne o descolamento e a separação da camada ativa |

| Contato Elétrico | Maximiza o contato da área de superfície condutiva | Garante baixa resistência interna e alta eficiência |

| Cura Estrutural | Cria uma unidade coesa no substrato de titânio | Aumenta a vida útil durante a ciclagem eletroquímica |

Eleve Sua Pesquisa em CDI com Aquecimento de Precisão

A Desionização Capacitiva (CDI) de alto desempenho começa com uma preparação meticulosa do eletrodo. A KINTEK fornece os sistemas avançados de secagem a vácuo necessários para garantir a integridade estrutural e a condutividade elétrica absolutas dos seus materiais.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD—todos personalizáveis para suas necessidades de laboratório exclusivas. Nossos fornos a vácuo fornecem o controle de temperatura consistente e a estabilidade de baixa pressão necessários para prevenir a delaminação e minimizar a impedância em suas matrizes de eletrodos.

Pronto para otimizar seus sistemas eletroquímicos? Entre em contato conosco hoje mesmo para encontrar a solução de secagem perfeita e veja como nossa expertise pode acelerar os resultados de sua pesquisa.

Guia Visual

Referências

- Geming Wang, Qirui Wu. Exploring a Porous Biochar-Based Capacitive Deionization Device for Phosphogypsum Wastewater Treatment in Undergraduate Experimental Teaching: Understanding, Development, and Practice. DOI: 10.1021/acsomega.5c05966

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Qual é a função principal de um forno de secagem na preparação de óxido de cálcio a partir de resíduos de casca de ovo? Maximizar a pureza

- Como um forno de laboratório usa pontos eutéticos para a sinterização de Carboneto de Boro? Obtenha cerâmicas de alta densidade com calor mais baixo

- Qual é a importância do equipamento de secagem industrial para pós metálicos? Domine o Pós-processamento e o Controle de Qualidade

- Qual o papel de um forno de secagem por jacto de laboratório na preparação de pós metálicos? Garante a pureza e previne a oxidação

- Quais são as vantagens técnicas de usar um forno de pirólise em vez de um incinerador? Recuperar valor de compósitos

- O que é dióxido de zircónio e como é estabilizado para uso dentário? Descubra a Ciência por Trás das Cerâmicas Dentárias Duráveis

- Por que o aquecimento por indução eletromagnética é considerado ecologicamente correto? Emissões Zero e Alta Eficiência

- Por que é necessário um forno de secagem por ar forçado de grau industrial para a cerâmica Ca2.5Ag0.3Sm0.2Co4O9? Pré-tratamento de Precisão