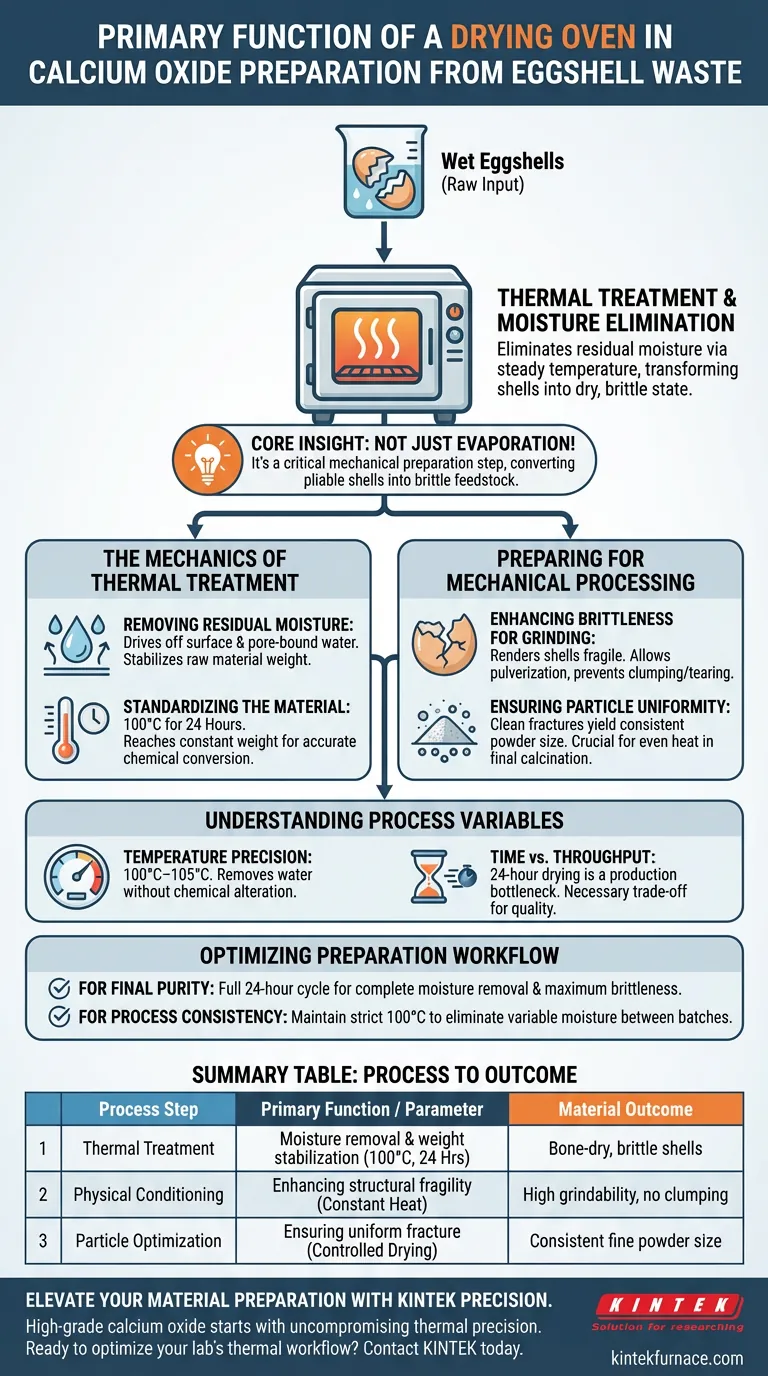

A função principal de um forno de secagem neste processo é eliminar a umidade residual das cascas de ovo limpas por meio de tratamento térmico. Ao submeter o material residual a uma temperatura constante (tipicamente 100°C por 24 horas), o forno transforma as cascas em um estado seco e quebradiço. Esse condicionamento físico é essencial para a moagem mecânica bem-sucedida e garante a uniformidade do tamanho das partículas do pó final.

Insight Central: A fase de secagem não é apenas sobre a evaporação da água; é uma etapa crítica de preparação mecânica. Ao remover a umidade, você altera a integridade estrutural da casca de ovo, convertendo-a de um compósito orgânico-inorgânico maleável em uma matéria-prima quebradiça capaz de ser moída em um pó consistente.

A Mecânica do Tratamento Térmico

Remoção de Umidade Residual

Após a lavagem, as cascas de ovo retêm uma quantidade significativa de água superficial e ligada aos poros. O forno de secagem fornece um ambiente térmico consistente para remover esse líquido.

Esta etapa estabiliza a matéria-prima. Ao remover a umidade volátil, você garante que a massa inicial para as etapas subsequentes seja precisa, evitando discrepâncias na conversão química posteriormente no processo.

Padronização do Material

O protocolo padrão envolve aquecimento a aproximadamente 100°C por 24 horas. Essa duração garante que o material atinja um "peso constante", significando que toda a umidade livre foi evaporada.

A consistência aqui é vital. Se o teor de umidade variar entre os lotes, a eficiência do processo de calcinação (transformação de carbonato de cálcio em óxido de cálcio) flutuará imprevisivelmente.

Preparação para Processamento Mecânico

Aumento da Fragilidade para Moagem

Cascas de ovo úmidas ou molhadas possuem um certo grau de elasticidade devido às membranas residuais e ao teor de água. Elas tendem a rasgar ou aglomerar em vez de estilhaçar.

O tratamento térmico torna as cascas quebradiças e frágeis. Esse estado físico é necessário para que os moedores mecânicos funcionem efetivamente, permitindo que as cascas sejam pulverizadas em vez de amassadas.

Garantindo a Uniformidade das Partículas

O objetivo final da fase de preparação é criar um pó fino. O processo de secagem impacta diretamente a qualidade desse pó.

Cascas completamente secas fraturam-se de forma limpa, resultando em um tamanho de partícula uniforme. Partículas uniformes são cruciais porque garantem uma distribuição de calor uniforme durante a calcinação final em alta temperatura, levando a um óxido de cálcio de maior qualidade.

Compreendendo as Variáveis do Processo e os Compromissos

Precisão da Temperatura

Embora o objetivo seja a secagem, a precisão é fundamental. Operar em torno de 100°C–105°C é o "ponto ideal" para remover a água sem alterar quimicamente a estrutura do carbonato de cálcio prematuramente.

Tempo vs. Produção

O ciclo de secagem de 24 horas cria um gargalo significativo na velocidade de produção.

Tentar encurtar esse tempo aumentando a temperatura pode arriscar uma secagem irregular ou a queima de membranas orgânicas, enquanto reduzir o tempo pode deixar umidade residual que prejudica a moagem. Este é um compromisso necessário para a garantia de qualidade.

Otimizando o Fluxo de Trabalho de Preparação

Para garantir a produção de óxido de cálcio de alta qualidade, adapte sua abordagem com base em seus requisitos específicos:

- Se seu foco principal é a Pureza Final: Garanta que o ciclo de secagem ocorra por 24 horas completas para garantir a remoção completa da umidade e a máxima fragilidade para moagem fina.

- Se seu foco principal é a Consistência do Processo: Utilize um forno de secagem capaz de manter uma temperatura constante rigorosa de 100°C para eliminar o teor de umidade variável entre diferentes lotes.

A secagem adequada é a base não glamorosa, mas inegociável, para a produção de óxido de cálcio de alta qualidade a partir de resíduos.

Tabela Resumo:

| Etapa do Processo | Função Principal | Parâmetro Típico | Resultado do Material |

|---|---|---|---|

| Tratamento Térmico | Remoção de umidade e estabilização de peso | 100°C por 24 Horas | Cascas secas e quebradiças |

| Condicionamento Físico | Aumento da fragilidade estrutural | Calor Constante | Alta moabilidade, sem aglomeração |

| Otimização de Partículas | Garantia de fratura uniforme | Secagem Controlada | Tamanho de pó fino consistente |

Eleve a Preparação do Seu Material com a Precisão KINTEK

Óxido de cálcio de alta qualidade começa com precisão térmica intransigente. Apoiada por P&D e fabricação especializadas, a KINTEK oferece fornos de secagem de alto desempenho, sistemas Muffle, Tube, Rotary, Vacuum e CVD projetados para fornecer a distribuição de calor consistente que sua pesquisa exige. Se você está reutilizando resíduos ou desenvolvendo cerâmicas avançadas, nossas soluções de laboratório personalizáveis garantem que suas matérias-primas sejam perfeitamente condicionadas para uma calcinação bem-sucedida.

Pronto para otimizar o fluxo de trabalho térmico do seu laboratório? Entre em contato conosco hoje mesmo para encontrar o sistema perfeito para suas necessidades exclusivas.

Guia Visual

Referências

- Budi Prayitno, Siska Ayu Kartika. THE EFFECT OF CALCINATION TEMPERATURE AND HOLDING TIME ON STRUCTURAL PROPERTIES OF CALCIA POWDERS DERIVED FROM EGGSHELL WASTE. DOI: 10.29303/ipr.v8i1.450

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla 1200℃ para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que a alta pureza da matéria-prima é essencial para a pesquisa de ligas de magnésio? Garanta a Qualidade Precisa dos Dados Termodinâmicos

- Qual o papel de um forno de pirólise na preparação de nanolâminas de grafeno? Domine a Transformação de Plásticos de Alto Valor

- Qual é a função de um forno de secagem industrial na preparação de catalisadores ZnZrOx? Garante a adsorção uniforme do precursor metálico

- Qual é a função do ZrCp(NMe2)3? Domine a Passivação de Superfície de Precisão em ALD Seletiva por Área

- Qual é a importância da análise do diagrama de Bode para a estabilidade do forno elétrico? Otimize o Controle e a Precisão

- Qual o papel do processamento térmico em um forno na análise de fase da caulim? Otimize a Estrutura do Seu Catalisador

- Qual é a importância de um forno de secagem a vácuo de laboratório no tratamento de membranas híbridas? | Otimizar Desempenho

- Qual é o propósito de usar equações governantes generalizadas? | Modelagem de Fornos 3D Instacionários por Especialistas