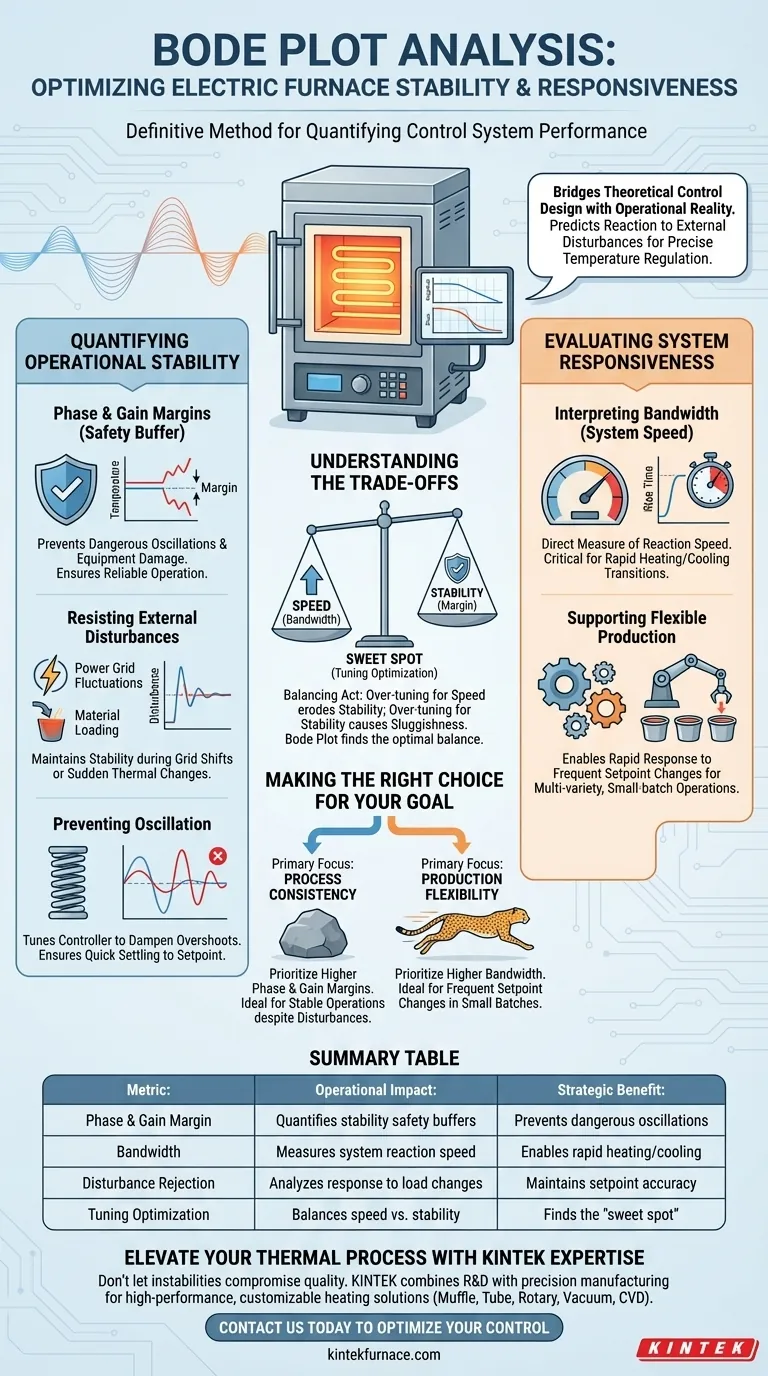

A análise do diagrama de Bode é o método definitivo para quantificar a estabilidade e a capacidade de resposta de um sistema de controle de temperatura de forno elétrico. Ao mapear a resposta em frequência, ela traduz o comportamento complexo de feedback em métricas acionáveis sobre margem de fase, margem de ganho e largura de banda. Isso permite que os engenheiros prevejam se o forno manterá a estabilidade sob carga ou oscilará perigosamente.

Em sua essência, a análise do diagrama de Bode preenche a lacuna entre o projeto de controle teórico e a realidade operacional. Ela revela exatamente como um forno reagirá a distúrbios externos — como flutuações de energia ou carregamento de material — garantindo uma regulação precisa da temperatura sem instabilidade.

Quantificando a Estabilidade Operacional

O Papel das Margens de Fase e Ganho

Os diagramas de Bode fornecem uma representação visual e numérica da margem de fase e da margem de ganho. Essas métricas servem como o "buffer de segurança" do sistema contra a instabilidade.

Um sistema com margens suficientes pode operar de forma confiável sem derivar para oscilação. Sem essas margens confirmadas, o loop de controle corre o risco de se tornar instável, levando a ciclos de temperatura que podem danificar o forno ou o produto.

Resistindo a Distúrbios Externos

As operações do mundo real raramente são estáticas; fornos elétricos enfrentam variáveis constantes.

A análise do diagrama de Bode determina a capacidade do sistema de rejeitar distúrbios externos específicos. Isso inclui manter a estabilidade durante flutuações na rede elétrica ou mudanças térmicas repentinas causadas pelo carregamento e descarregamento de material.

Prevenindo Oscilações

Se o loop de controle for muito agressivo, a temperatura excederá e ficará abaixo do alvo repetidamente.

Ao analisar o diagrama de Bode, os engenheiros podem ajustar o controlador para amortecer essas oscilações. Isso garante que a temperatura se estabilize rapidamente e permaneça no setpoint, apesar das mudanças ambientais.

Avaliando a Capacidade de Resposta do Sistema

Interpretando a Largura de Banda

O valor da largura de banda indicado em um diagrama de Bode é uma medida direta da velocidade do sistema.

Uma largura de banda maior sugere que o sistema de controle pode reagir mais rapidamente a sinais de erro. Isso é crítico para processos que exigem transições rápidas de aquecimento ou resfriamento.

Apoiando a Produção Flexível

A fabricação moderna frequentemente exige operações de múltiplas variedades e pequenos lotes.

Essas operações exigem ajustes frequentes nos setpoints de temperatura. Um sistema com alta largura de banda, verificado por análise de Bode, suporta esses requisitos flexíveis respondendo rapidamente a novos comandos.

Entendendo os Compromissos

Equilibrando Velocidade e Estabilidade

Embora uma largura de banda alta melhore a velocidade de resposta, aumentá-la demais pode erodir sua margem de fase.

Frequentemente, há uma tensão natural entre a rapidez com que um sistema reage e o quão estável ele permanece. Uma resposta excessivamente rápida às mudanças de setpoint pode tornar o sistema mais suscetível a ruído ou oscilação.

O Custo do Ajuste Excessivo

Otimizar apenas para rejeição de distúrbios pode resultar em uma resposta lenta às mudanças de setpoint.

Inversamente, otimizar apenas para velocidade (largura de banda) pode tornar o forno instável durante o carregamento de material. O diagrama de Bode é a ferramenta usada para encontrar o "ponto ideal" matemático entre esses objetivos conflitantes.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar o controle do seu forno elétrico, você deve priorizar com base em suas necessidades operacionais:

- Se o seu foco principal é a Consistência do Processo: Priorize margens de fase e ganho mais altas para garantir que o sistema permaneça estável apesar das flutuações da rede ou de cargas pesadas de material.

- Se o seu foco principal é a Flexibilidade de Produção: Priorize largura de banda mais alta para garantir que o forno responda rapidamente a mudanças frequentes de setpoint típicas de execuções de pequenos lotes.

Dominar o diagrama de Bode permite que você passe da solução reativa de problemas para a otimização proativa do sistema.

Tabela Resumo:

| Métrica | Impacto Operacional | Benefício Estratégico |

|---|---|---|

| Margem de Fase e Ganho | Quantifica buffers de segurança de estabilidade | Previne oscilações perigosas e danos ao equipamento |

| Largura de Banda | Mede a velocidade de reação do sistema | Permite aquecimento/resfriamento rápido para produção flexível |

| Rejeição de Distúrbios | Analisa a resposta a mudanças de carga | Mantém a precisão do setpoint durante mudanças de energia ou material |

| Otimização de Ajuste | Equilibra velocidade vs. estabilidade | Encontra o "ponto ideal" matemático para a consistência do processo |

Eleve Seu Processo Térmico com a Expertise da KINTEK

Não deixe que as instabilidades de controle comprometam a qualidade da sua produção. A KINTEK combina P&D de ponta com fabricação de precisão para fornecer soluções de aquecimento de alto desempenho. Se você precisa de sistemas Muffle, Tubulares, Rotativos, a Vácuo ou CVD, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus requisitos específicos de estabilidade e capacidade de resposta.

Pronto para otimizar seu controle térmico? Entre em contato conosco hoje para consultar nossos especialistas e descobrir como nossa tecnologia avançada de fornos pode impulsionar a eficiência e a consistência em seu laboratório ou linha de produção.

Guia Visual

Referências

- Serdar Ekinci, Євген Зайцев. Efficient control strategy for electric furnace temperature regulation using quadratic interpolation optimization. DOI: 10.1038/s41598-024-84085-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno SPS para sinterização por plasma com faísca

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Por que o controle preciso da temperatura em um forno de envelhecimento é crítico para as ligas ZK61? Domine o Limiar de Pré-envelhecimento de 175°C

- Qual é o papel principal de um forno de secagem a vácuo na preparação de nanoestruturas de WO3? Alcançar Morfologia Perfeita

- Por que evaporadores rotativos ou fornos industriais são recomendados para manusear lamas de carboneto de boro contendo solventes?

- Qual é a necessidade da etapa subsequente de pirólise na preparação de ZnS-CFC? Desbloqueando a Carbonização de Alto Desempenho

- Qual é a função principal de um forno de queda de alta precisão? Simulação de Cinética de Fundição Flash Mestra

- Qual é o papel de um sistema acoplado TG-FTIR-MS na análise de 5AT e NaIO4? Domine as Perspectivas da Decomposição Térmica

- Qual é a necessidade de assar as folhas de eletrodo em um forno a vácuo? Garanta Estabilidade da Bateria e Desempenho Máximo

- Como os fornos de alta temperatura influenciam a sinterização de LTO? Otimize o desempenho do titanato de lítio por meio de controle de precisão