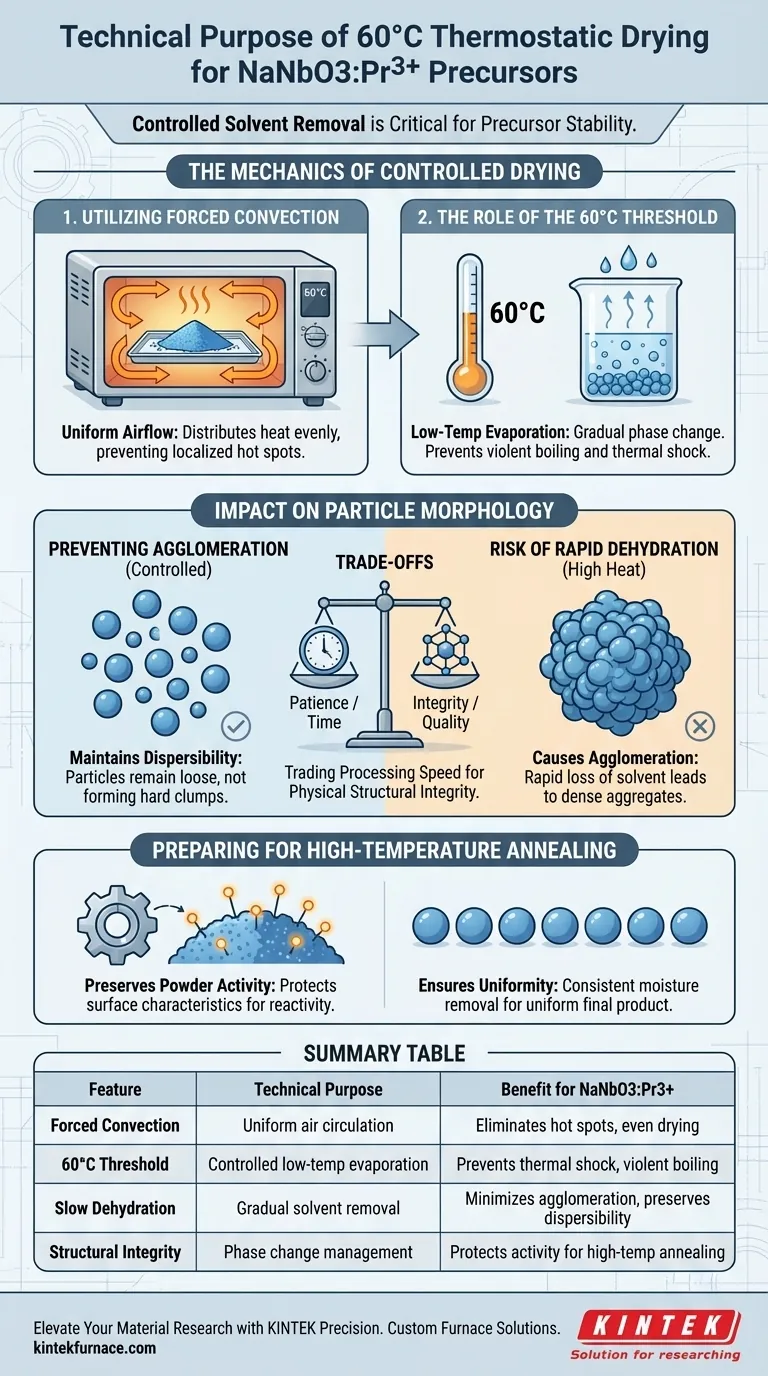

A remoção controlada de solvente é crucial para a estabilidade do precursor. O propósito técnico de usar um forno de secagem termostático elétrico a 60 °C é eliminar uniformemente a umidade e os solventes residuais dos precursores de NaNbO3:Pr3+ usando convecção forçada. Este tratamento térmico específico evita danos estruturais associados à desidratação rápida, garantindo que o material permaneça fisicamente adequado para processamento subsequente.

Ao manter um ambiente controlado de baixa temperatura, este processo evita a aglomeração de partículas e preserva a dispersibilidade natural do pó. Esta etapa é fundamental para manter a atividade do pó necessária para sintetizar produtos finais de alta qualidade.

A Mecânica da Secagem Controlada

Utilizando Convecção Forçada

O forno termostático elétrico opera no princípio da convecção forçada.

Este mecanismo circula ar aquecido continuamente por toda a câmara.

O fluxo de ar constante garante que o calor seja distribuído uniformemente, evitando "pontos quentes" localizados que poderiam secar de forma desigual o lote de precursores.

O Papel do Limite de 60 °C

Operar a 60 °C cria um distinto "ambiente de baixa temperatura".

Esta temperatura é suficiente para evaporar água e solventes comuns sem induzir ebulição violenta ou choque térmico.

Permite uma mudança de fase gradual de líquido para vapor, o que é menos disruptivo para a estrutura do material do que a secagem a alta temperatura.

Impacto na Morfologia das Partículas

Prevenindo a Aglomeração de Partículas

O principal risco durante a fase de secagem dos precursores de NaNbO3:Pr3+ é a aglomeração de partículas.

Se a desidratação ocorrer muito rapidamente, as partículas tendem a se ligar firmemente, formando aglomerados duros.

A secagem controlada a 60 °C mitiga isso, mantendo as partículas separadas e evitando a formação de agregados densos.

Mantendo a Dispersibilidade

Para que o precursor funcione corretamente nas fases posteriores, ele deve manter alta dispersibilidade.

Isso significa que as partículas devem permanecer soltas e capazes de se espalhar uniformemente.

O processo de secagem termostática preserva essa característica física, garantindo que o pó não se funda em uma massa inutilizável.

Preparando para o Recozimento em Alta Temperatura

Preservando a Atividade do Pó

O objetivo final do precursor é passar por recozimento em alta temperatura para formar a estrutura cristalina final.

Para fazer isso efetivamente, o pó deve reter sua "atividade" química ou reatividade.

A secagem suave protege as características de superfície que impulsionam essas reações, garantindo que o material responda corretamente quando o calor for posteriormente aumentado.

Garantindo a Uniformidade

Um precursor uniforme leva a um produto final uniforme.

Ao remover os solventes consistentemente em todo o lote, o forno garante que cada parte da amostra entre na fase de recozimento no mesmo estado.

Compreendendo os Compromissos

O Custo da Paciência

O principal compromisso da secagem a 60 °C é o tempo.

Como a temperatura é relativamente baixa, a remoção de umidade é um processo mais lento em comparação com métodos de alta temperatura.

Você está efetivamente trocando a velocidade de processamento pela integridade estrutural física.

Riscos de Desidratação Rápida

Tentar acelerar este processo aumentando a temperatura anula o propósito da preparação do precursor.

A desidratação rápida causa a aglomeração que esta etapa visa evitar.

Uma vez que as partículas se aglomeraram devido ao calor elevado, muitas vezes é impossível restaurar sua dispersibilidade, comprometendo permanentemente a qualidade do produto final.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da sua síntese de NaNbO3:Pr3+, considere as seguintes recomendações com base nos seus objetivos:

- Se o seu foco principal é a Qualidade do Produto Final: Priorize o ciclo de convecção forçada a 60 °C para maximizar a atividade do pó e minimizar defeitos.

- Se o seu foco principal é a Consistência do Processo: Confie no controle termostático para garantir que cada lote entre na fase de recozimento com teor de umidade idêntico.

A adesão rigorosa a este protocolo de secagem a baixa temperatura é a maneira mais eficaz de garantir um precursor dispersível e de alta atividade.

Tabela Resumo:

| Característica | Propósito Técnico | Benefício para NaNbO3:Pr3+ |

|---|---|---|

| Convecção Forçada | Circulação de ar uniforme | Elimina pontos quentes localizados e garante secagem uniforme |

| Limite de 60 °C | Evaporação controlada a baixa temperatura | Previne choque térmico e ebulição violenta de solventes |

| Secagem Lenta | Remoção gradual de solvente | Minimiza a aglomeração de partículas e preserva a dispersibilidade |

| Integridade Estrutural | Gerenciamento de mudança de fase | Protege a atividade de superfície para recozimento em alta temperatura |

Eleve a Sua Pesquisa de Materiais com Precisão KINTEK

Alcançar o estado precursor perfeito requer consistência térmica absoluta. Na KINTEK, nos especializamos em soluções de laboratório de alto desempenho adaptadas para síntese de materiais avançados. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender às suas especificações exclusivas de secagem e recozimento.

Não deixe que o calor inconsistente comprometa a atividade do seu pó. Faça parceria com a KINTEK para garantir que cada lote atenda aos mais altos padrões de pureza e dispersibilidade.

Guia Visual

Referências

- Zhangnan WANG. Personalized Electronic Signature Technology Based on Stress Luminescent Materials. DOI: 10.5755/j02.ms.39962

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como o gás argônio de alta pureza afeta a produção de pó de magnésio ultrafino em métodos de evaporação-condensação? Domine o Controle do Tamanho das Partículas

- Qual é o papel de um forno de circulação de ar quente controlado na determinação da composição química do iogurte seco?

- Qual é o papel de um forno de laboratório no pré-tratamento de matérias-primas? Otimizar a fluidez do pó EBC

- Qual é o papel central de um sistema de sputtering de magnetron na PVD de CrSiN-Y? Desbloqueie a Precisão de Revestimento de Alto Desempenho

- Qual o papel da zeólita natural como catalisador na pirólise de PEBD? Aumentando o Rendimento e a Eficiência na Reciclagem de Plásticos

- Por que é necessário um forno de secagem por ar forçado de grau industrial para a cerâmica Ca2.5Ag0.3Sm0.2Co4O9? Pré-tratamento de Precisão

- Por que um sistema de pré-tratamento por aquecimento a vácuo é essencial para a caracterização de zeólitas? Garanta dados precisos da estrutura dos poros

- Como o metal de sódio funciona como um fundente? Melhorando a Síntese de Sr-Ge-N com Dinâmica de Fase Líquida