O forno de sinterização rápida tipo esteira atua como a etapa crítica de ativação na fabricação de células solares de silício cristalino. Ele submete as pastas metálicas impressas em serigrafia a um pulso de alta temperatura de curta duração, convertendo-as em eletrodos funcionais que podem extrair eletricidade de forma eficiente.

A função principal deste forno é facilitar uma reação química controlada onde a frita de vidro na pasta metálica penetra na camada de passivação da célula solar sem danificar a junção de silício subjacente.

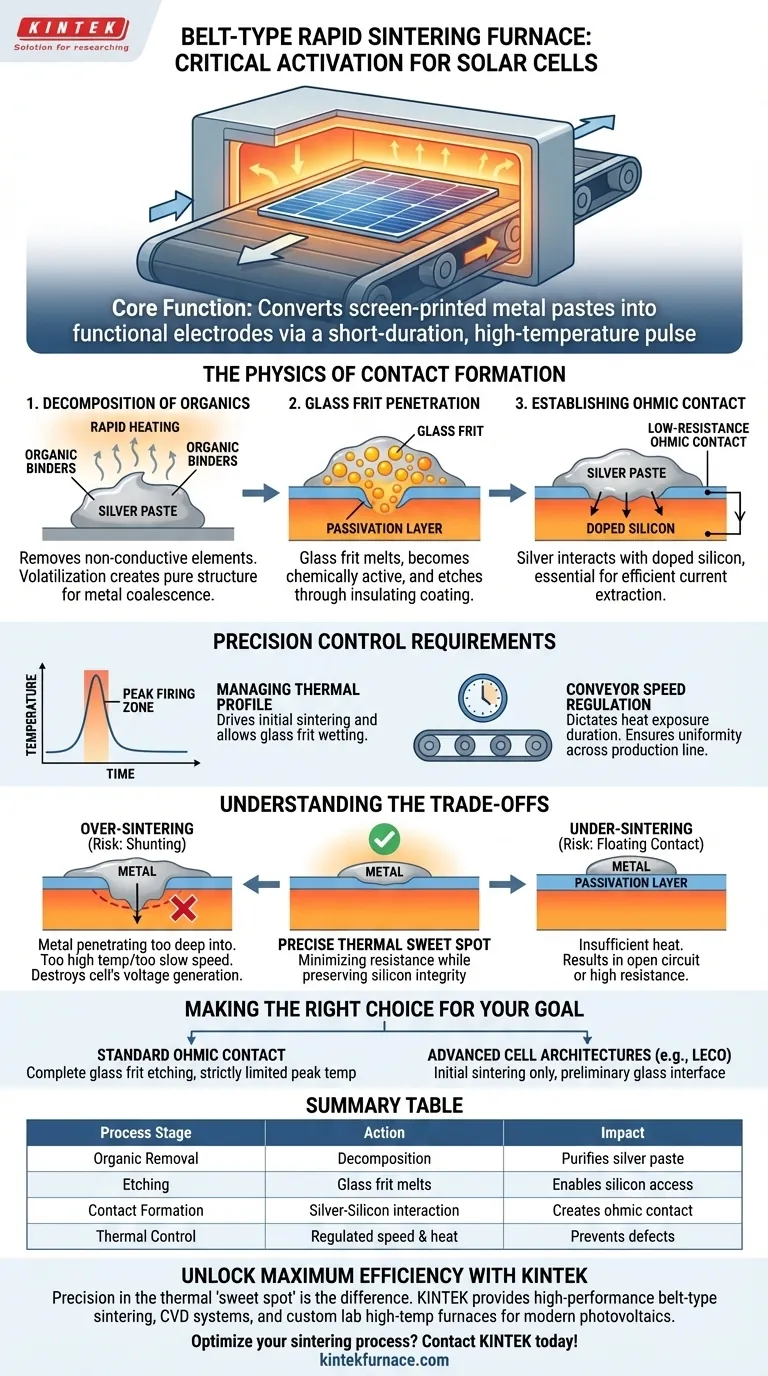

A Física da Formação de Contato

Decomposição de Orgânicos

Antes que um contato condutor possa se formar, o forno deve remover os elementos não condutivos da pasta.

O aquecimento rápido decompõe e volatiliza os aglutinantes orgânicos e solventes presentes na pasta de prata.

Isso cria uma estrutura pura para que as partículas metálicas restantes se coalesçam.

Penetração da Frita de Vidro

O mecanismo definidor deste processo depende da frita de vidro contida na pasta metálica.

Sob o pulso de alta temperatura, esta frita de vidro derrete e se torna quimicamente ativa.

Ela grava através do revestimento isolante antirreflexo (passivação) na superfície da célula.

Estabelecimento do Contato Ôhmico

Uma vez que a camada de passivação é rompida, a pasta de prata derretida interage diretamente com a região de silício altamente dopada.

Essa interação cria um contato ôhmico de baixa resistência, essencial para que a corrente flua livremente do silício para a grade metálica.

Sem essa conexão específica, a célula solar teria alta resistência série e baixa eficiência.

Requisitos de Controle de Precisão

Gerenciamento do Perfil Térmico

O forno não simplesmente aquece a bolacha; ele aplica um perfil de temperatura rigorosamente controlado.

Este perfil impulsiona a sinterização inicial das partículas de prata e permite que a frita de vidro molhe a superfície do silício de forma eficaz.

Regulação da Velocidade do Transportador

O aspecto "esteira" do forno dita a duração da exposição ao calor.

O controle preciso da velocidade do transportador garante que a bolacha passe o tempo exato necessário na zona de pico de queima.

Essa consistência é vital para manter a uniformidade em milhares de células em uma linha de produção.

Compreendendo os Compromissos

O Risco de Super-Sinterização

A janela de processo para sinterização rápida é extremamente estreita.

Se a temperatura for muito alta ou a velocidade do transportador muito lenta, ocorre a super-sinterização.

Isso faz com que o metal penetre muito profundamente, potencialmente desviando a junção p-n e destruindo a capacidade da célula de gerar tensão.

O Risco de Sub-Sinterização

Inversamente, calor insuficiente não grava totalmente a camada de passivação.

Isso resulta em um contato "flutuante" onde o metal fica sobre o isolante em vez de se conectar ao silício.

O resultado é efetivamente um circuito aberto ou resistência extremamente alta, tornando a célula inútil.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de um forno de sinterização tipo esteira, você deve alinhar seus perfis térmicos com sua arquitetura de célula específica.

- Se o seu foco principal é Contato Ôhmico Padrão: Priorize um perfil que garanta a gravação completa da frita de vidro através da camada de passivação, limitando estritamente a duração da temperatura de pico para evitar danos à junção.

- Se o seu foco principal são Arquiteturas de Células Avançadas (como LECO): Ajuste o forno para obter apenas a "sinterização inicial" e uma interface de vidro preliminar, pois isso fornece a base física necessária para a Otimização de Contato a Laser posterior.

O sucesso na sinterização é definido por atingir o "ponto ideal" térmico preciso que minimiza a resistência enquanto preserva a integridade estrutural da junção de silício.

Tabela Resumo:

| Estágio do Processo | Ação | Impacto no Desempenho da Célula Solar |

|---|---|---|

| Remoção de Orgânicos | Decomposição de aglutinantes/solventes | Purifica a pasta de prata para coalescência metálica |

| Gravação | Frita de vidro derrete e penetra na passivação | Permite o acesso à junção de silício subjacente |

| Formação de Contato | Interação Prata-Silício | Cria contato ôhmico de baixa resistência para o fluxo de corrente |

| Controle Térmico | Velocidade da esteira regulada e calor de pico | Previne desvios de junção e defeitos de sub-sinterização |

Desbloqueie a Eficiência Máxima na Produção de Células Solares

A precisão no "ponto ideal" térmico é a diferença entre uma célula solar de alto desempenho e uma bolacha desperdiçada. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sinterização tipo esteira de alto desempenho, sistemas CVD e fornos de alta temperatura de laboratório personalizados projetados para atender às rigorosas demandas da fotovoltaica moderna. Se você está aperfeiçoando contatos ôhmicos padrão ou avançando arquiteturas LECO, nossas soluções personalizáveis garantem aquecimento uniforme e controle preciso do transportador.

Pronto para otimizar seu processo de sinterização? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas!

Guia Visual

Referências

- Hakim Korichi, Ahmed Baha-Eddine Bensdira. Investigating the influence of boron diffusion temperature on the performance of n-type PERT monofacial solar cells with reduced thermal steps. DOI: 10.35784/iapgos.6599

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno SPS para sinterização por plasma com faísca

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual é o propósito de usar uma estufa de secagem a vácuo no pós-tratamento de catalisadores Pd/BPC? Otimizar o Desempenho.

- Como um forno de carbonização controla as propriedades microestruturais de uma estrutura de carbono macroporosa (MPCF)?

- Por que o controle preciso de temperatura é necessário em uma estufa de secagem para precursores de MOF? Garanta a integridade dos nanoporos

- Qual é o papel do equipamento de aquecimento por micro-ondas no VIG sem solda? Aumente a eficiência com a tecnologia Edge Fusion

- Qual função um forno de secagem de laboratório desempenha no processamento de pós precursores de PZT? Otimizar a Qualidade da Cerâmica

- Por que a síntese hidrotermal é utilizada para a produção de ZIF-8? Controle da Pureza e Uniformidade dos Nanocristais

- Quais são as vantagens de temperatura do uso da Deposição por Arco Catódico (CAD)? Aumenta a Dureza do Filme em Temperaturas Mais Baixas

- Por que o titânio é usado como agente de "gettering" na preparação de TiCo1-xCrxSb? Alcance a Pureza na Síntese da Sua Liga