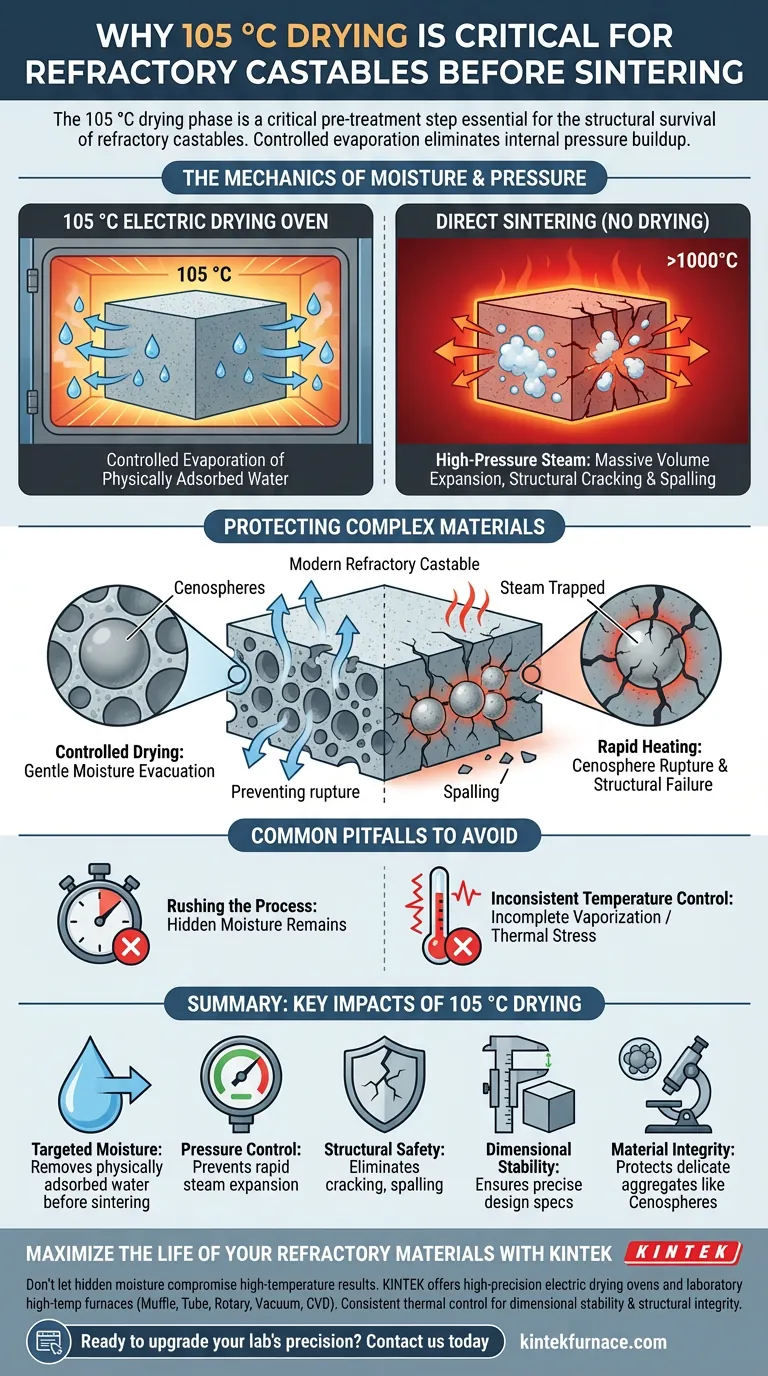

A fase de secagem a 105 °C é uma etapa crítica de pré-tratamento essencial para a sobrevivência estrutural de refratários moldáveis. Ao manter o material nesta temperatura constante específica em um forno de secagem elétrico, você remove efetivamente a água fisicamente adsorvida antes que o material seja submetido ao calor extremo da sinterização formal. Esta evaporação controlada é a principal defesa contra o acúmulo de pressão interna que destrói a integridade do material.

A sinterização de materiais refratários úmidos cria uma perigosa pressão interna de vapor. O processo de secagem a 105 °C elimina essa umidade em um ambiente controlado, prevenindo rachaduras estruturais e garantindo a estabilidade dimensional de componentes que contêm agregados leves.

A Mecânica da Umidade e da Pressão

Visando a Água Fisicamente Adsorvida

Refratários moldáveis retêm naturalmente umidade em sua estrutura interna. Isso é conhecido como água fisicamente adsorvida.

Antes que as mudanças químicas da sinterização possam ocorrer, essa água física deve ser evacuada. Um forno de secagem elétrico ajustado para 105 °C fornece o ambiente térmico preciso para vaporizar essa água sem iniciar reações químicas prematuras.

A Ameaça do Vapor de Alta Pressão

Se um moldável contendo umidade for imediatamente submetido a altas temperaturas de sinterização, a água não simplesmente evapora; ela se transforma em vapor.

Essa mudança de fase resulta em uma expansão de volume massiva. Quando isso ocorre no interior do material, gera vapor de alta pressão que exerce uma força externa tremenda na estrutura interna do material.

Protegendo Materiais Complexos

Gerenciando Esferas Vazias e Porosidade

Refratários moldáveis modernos frequentemente utilizam agregados leves, como Esferas Vazias.

Esses materiais são benéficos para isolamento, mas podem criar estruturas porosas complexas que retêm água. A secagem controlada é vital para extrair suavemente a umidade desses componentes leves sem romper suas delicadas paredes.

Prevenindo Falha Estrutural

A rápida expansão do vapor é a principal causa de rachaduras estruturais e lascamento (desprendimento da superfície) durante a fase de sinterização.

Ao garantir que o material esteja seco antes da exposição a altas temperaturas, você elimina os impulsionadores de estresse interno que causam essas falhas catastróficas.

Garantindo Estabilidade Dimensional

Além de prevenir rachaduras, a remoção de umidade é fundamental para manter a forma e o tamanho corretos do componente.

Um processo de secagem gradual a 105 °C garante que o componente refratário mantenha sua estabilidade dimensional, resultando em um produto final que se ajusta com precisão às especificações de projeto.

Armadilhas Comuns a Evitar

O Risco de Apressar o Processo

É um erro considerar a fase de 105 °C como uma mera formalidade que pode ser encurtada.

Se o tempo de permanência no forno elétrico for insuficiente, bolsões de umidade permanecerão no interior do moldável. Esses bolsões ocultos ainda vaporizarão explosivamente durante a sinterização, independentemente de quão seco a superfície pareça.

Controle de Temperatura Inconsistente

O uso de um forno de secagem elétrico é significativo porque mantém uma temperatura constante.

Temperaturas flutuantes abaixo de 100 °C podem não vaporizar completamente a água, enquanto picos descontrolados podem induzir estresse térmico antes que o material esteja pronto. A precisão nesta fase é obrigatória para resultados consistentes.

Fazendo a Escolha Certa para o Seu Projeto

Para maximizar a vida útil e o desempenho de seus refratários moldáveis, aplique o processo de secagem de acordo com a composição específica do seu material:

- Se o seu foco principal é Integridade Estrutural: Garanta que a duração da secagem seja longa o suficiente para remover toda a água fisicamente adsorvida para prevenir lascamento.

- Se o seu foco principal é Composição do Material: Preste atenção extra aos tempos de secagem ao usar agregados porosos como Esferas Vazias, pois eles requerem evacuação cuidadosa da umidade.

Um ciclo de secagem disciplinado a 105 °C é o investimento de baixa temperatura que garante o sucesso em alta temperatura.

Tabela Resumo:

| Recurso | Impacto em Refratários Moldáveis |

|---|---|

| Umidade Alvo | Remove água fisicamente adsorvida antes da sinterização |

| Controle de Pressão | Previne expansão rápida de vapor e força estrutural interna |

| Segurança Estrutural | Elimina o risco de rachaduras, lascamento e desprendimento da superfície |

| Estabilidade Dimensional | Garante que os componentes finais mantenham especificações de projeto precisas |

| Integridade do Material | Protege agregados delicados como Esferas Vazias contra rompimento |

Maximize a Vida Útil de Seus Materiais Refratários com a KINTEK

Não deixe que a umidade oculta comprometa seus resultados de alta temperatura. Apoiada por P&D e fabricação especializada, a KINTEK oferece fornos de secagem elétricos de alta precisão e um conjunto completo de fornos de alta temperatura de laboratório — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD. Nosso equipamento fornece o controle térmico consistente necessário para garantir a estabilidade dimensional e a integridade estrutural de seus materiais exclusivos.

Pronto para aprimorar a precisão do seu laboratório? Entre em contato conosco hoje para descobrir nossas soluções personalizáveis, adaptadas às suas necessidades específicas de sinterização e secagem!

Guia Visual

Referências

- Effect of Prewetting Cenospheres on Hydration Kinetics, Microstructure, and Mechanical Properties of Refractory Castables. DOI: 10.3390/cryst15010068

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla 1200℃ para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Como o resfriamento rápido após o tratamento de difusão afeta as propriedades do material da estrutura de silício? Bloqueio de Fases Vitais

- Por que um reator de aquecimento elétrico de precisão é usado para o tratamento com ozônio de grafeno poroso? Desbloqueie a Precisão em Escala de Angstrom

- Qual é o propósito de usar um forno de grau industrial para secagem segmentada? Otimizar a Integridade e Aderência do Eletrodo

- Qual é o papel do equipamento de impregnação por vácuo e pressão na síntese de Fe3O4? Engenharia de Fibra de Madeira Magnética Mestra

- Por que o hidreto de magnésio (MgH2) é preferido para a pré-magnesiação de SiOx? Otimizar o Controle Térmico e a Estabilidade da Bateria

- Qual o papel de um sistema de medição de perda de massa de precisão? Identificando a Pressão de Vapor em Fornos de Alta Temperatura

- Como a colocação da folha de cobre afeta a preparação do Cu(111) monocristalino? Alcance o Crescimento Perfeito de Grãos

- Qual é a necessidade da calcinação em alta temperatura? Desbloqueie o Desempenho do Catalisador com Tratamento Térmico de Precisão