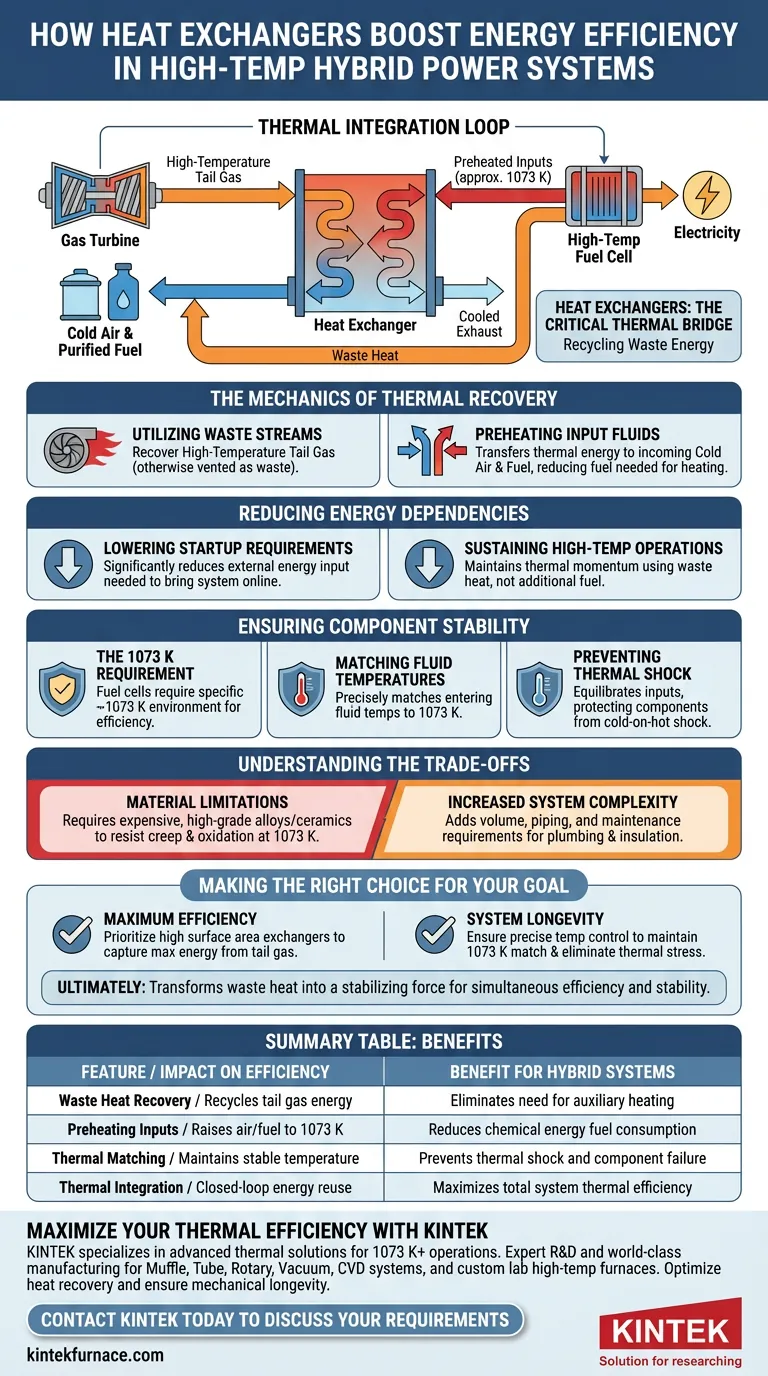

Os trocadores de calor servem como a ponte térmica crítica em sistemas de energia híbridos de alta temperatura, reciclando energia residual. Especificamente, eles utilizam o gás de cauda de alta temperatura expelido da turbina a gás para pré-aquecer o ar frio e o combustível purificado de entrada. Isso cria um loop de integração térmica que reduz drasticamente a necessidade de aquecimento externo para sustentar o sistema.

Ao capturar o calor residual da turbina e usá-lo para levar o combustível e o ar à temperatura operacional necessária de 1073 K, os trocadores de calor eliminam a necessidade de aquecimento auxiliar e protegem a célula de combustível contra choque térmico, aumentando diretamente a eficiência térmica total.

A Mecânica da Recuperação Térmica

Utilizando Fluxos Residuais

O processo começa com a recuperação do gás de cauda de alta temperatura da turbina a gás.

Em uma configuração padrão, esse calor pode ser liberado na atmosfera como resíduo. Em um sistema híbrido, ele é capturado como um recurso valioso.

Pré-aquecimento dos Fluidos de Entrada

Essa energia térmica recuperada é transferida diretamente para os fluxos de entrada de ar frio e combustível purificado.

Ao aquecer essas entradas antes que entrem na câmara de reação, o sistema reduz a energia química necessária puramente para o aquecimento, permitindo que mais combustível seja convertido em eletricidade.

Reduzindo Dependências de Energia

Diminuindo os Requisitos de Inicialização

Os trocadores de calor reduzem significativamente a entrada de energia externa necessária para colocar o sistema em funcionamento.

Sem esse mecanismo de recuperação, o sistema exigiria energia auxiliar substancial para aquecer grandes quantidades de ar e combustível da temperatura ambiente para os níveis operacionais.

Sustentando Operações de Alta Temperatura

Uma vez que o sistema está funcionando, o trocador de calor mantém o momentum térmico.

Ele garante que o sistema possa sustentar operações de alta temperatura em grande parte por meio de seu próprio calor residual, em vez de queimar combustível adicional apenas para manter a massa térmica.

Garantindo a Estabilidade dos Componentes

O Requisito de 1073 K

As células de combustível de alta temperatura nesses sistemas híbridos geralmente requerem um ambiente operacional específico, muitas vezes em torno de 1073 K.

Desvios operacionais dessa temperatura podem resultar em reações ineficientes ou falha do sistema.

Combinando as Temperaturas dos Fluidos

O trocador de calor garante que as temperaturas dos fluidos que entram na célula de combustível combinem precisamente com este ambiente de 1073 K.

Prevenindo o Choque Térmico

Ao equalizar a temperatura das entradas com o reator, o trocador de calor impede que fluidos frios atinjam componentes quentes.

Essa correspondência térmica é essencial para a longevidade mecânica dos componentes cerâmicos ou metálicos dentro da célula de combustível.

Compreendendo as Compensações

Limitações de Material

Operar trocadores de calor a 1073 K impõe um estresse imenso aos materiais.

Os componentes devem ser construídos a partir de ligas ou cerâmicas caras e de alta qualidade para resistir à fluência e oxidação nessas temperaturas extremas.

Aumento da Complexidade do Sistema

A integração de unidades de recuperação adiciona volume e complexidade de tubulação ao sistema de energia.

Embora a eficiência aumente, a pegada física e os requisitos de manutenção para a tubulação e isolamento térmico também aumentam.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar ou avaliar um sistema híbrido de alta temperatura, considere como o trocador de calor se alinha com seus objetivos principais:

- Se o seu foco principal é a Eficiência Máxima: Priorize trocadores de calor com grandes áreas de superfície para capturar a quantidade máxima de energia do gás de cauda da turbina.

- Se o seu foco principal é a Longevidade do Sistema: Garanta que a unidade de recuperação forneça controle preciso de temperatura para manter a correspondência de 1073 K e eliminar o estresse térmico na célula de combustível.

Em última análise, o trocador de calor transforma o calor residual em uma força estabilizadora, tornando a alta eficiência e a estabilidade operacional possíveis simultaneamente.

Tabela Resumo:

| Recurso | Impacto na Eficiência | Benefício para Sistemas Híbridos |

|---|---|---|

| Recuperação de Calor Residual | Recicla energia do gás de cauda | Elimina a necessidade de aquecimento auxiliar |

| Pré-aquecimento das Entradas | Eleva o ar/combustível para 1073 K | Reduz o consumo de combustível de energia química |

| Correspondência Térmica | Mantém temperatura estável | Previne choque térmico e falha de componentes |

| Integração Térmica | Reutilização de energia em circuito fechado | Maximiza a eficiência térmica total do sistema |

Maximize Sua Eficiência Térmica com a KINTEK

Seu sistema de alta temperatura está perdendo energia crítica para o calor residual? A KINTEK é especializada em soluções térmicas avançadas projetadas para suportar os rigores das operações acima de 1073 K. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de alta performance de Muffle, Tubo, Rotativo, a Vácuo e CVD, bem como fornos de alta temperatura de laboratório projetados sob medida para suas necessidades únicas de pesquisa ou produção.

Se você está procurando otimizar a recuperação de calor ou garantir a longevidade mecânica com controle preciso de temperatura, nossa equipe está pronta para ajudá-lo a construir um futuro mais eficiente.

Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizado!

Guia Visual

Referências

- Ivan Beloev, Iliya Iliev. Utilization of Hydrogen-Containing Gas Waste from Deep Oil Refining at a Hybrid Power Plant with a Solid Oxide Fuel Cell. DOI: 10.3390/engproc2024060005

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual o papel de um forno de resistência industrial no aquecimento de 42CrMo/Cr5? Garanta o Sucesso da Forjagem com Precisão.

- Que tipos de laboratórios se beneficiam mais dos fornos industriais de bancada? Maximizando o Espaço e a Eficiência no Seu Laboratório

- Qual é a importância do FE-SEM para cerâmicas SSBSN? Domine a Análise Morfológica para um Desempenho Elétrico Superior

- Por que um forno de secagem por sopro e um liofilizador são necessários para nanofibras de GO? Sinergia Essencial de Secagem

- Qual é a função principal de um forno de ar forçado na síntese de SnmCunOx-t? Master Chemical Foaming

- Por que o controle preciso da temperatura é crítico em um forno de calcinação para LiMnO2? Alcançar estruturas cristalinas de alta pureza

- Por que o equipamento de aquecimento programável é necessário para a cura de compósitos? Domine o Controle Térmico para Resistência Superior

- Por que o controle preciso das taxas de aquecimento e resfriamento é necessário para a céria dopada com ferro? Otimize o desempenho do seu catalisador