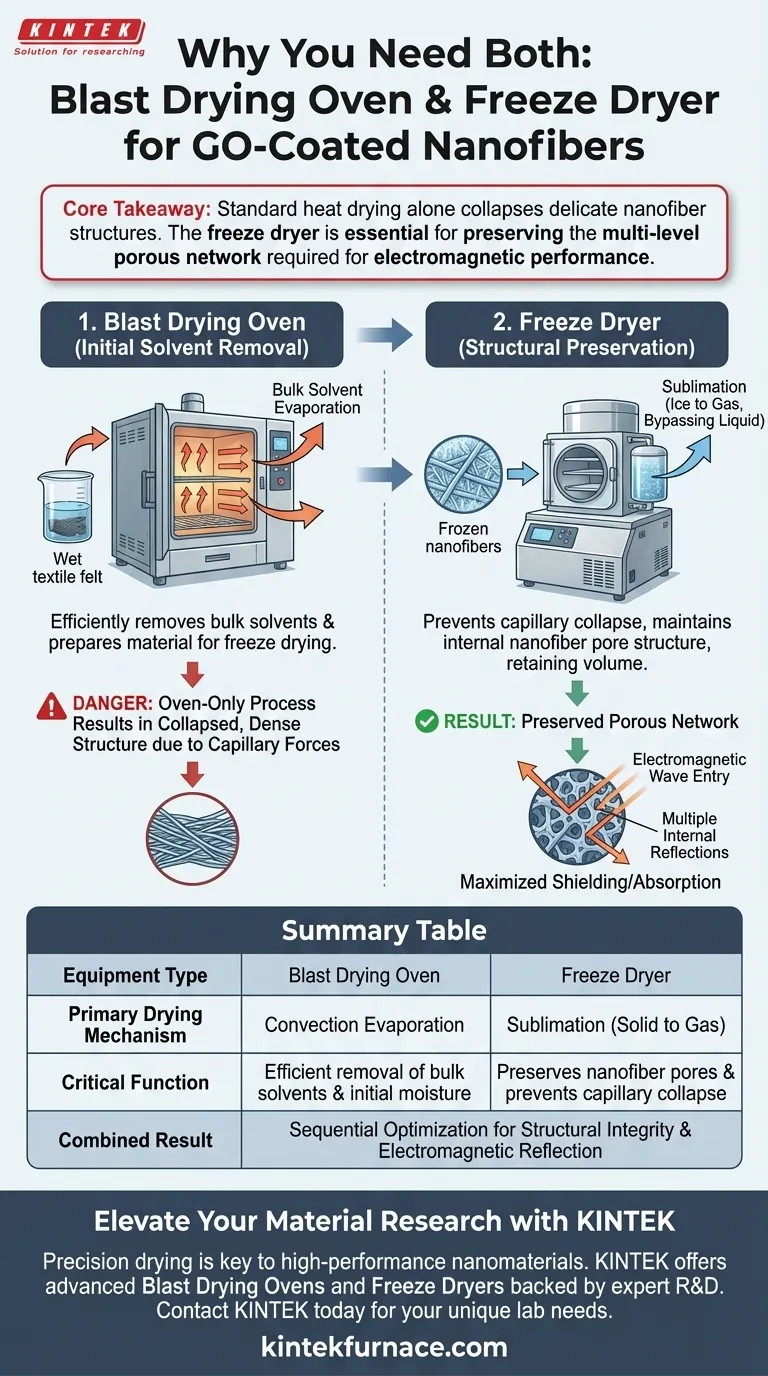

O forno de secagem por sopro e o liofilizador desempenham funções distintas e sequenciais na preparação de nanofibras revestidas com óxido de grafeno (GO) para equilibrar a secagem básica com a preservação estrutural. O forno de secagem por sopro é utilizado para remover inicialmente os solventes a granel do feltro têxtil, enquanto o liofilizador é necessário para remover a umidade restante por sublimação para proteger a arquitetura microscópica do material.

Ponto Principal A secagem térmica padrão sozinha gera forças capilares que colapsam a delicada estrutura interna das nanofibras. O liofilizador é essencial porque contorna a evaporação do líquido, preservando a rede porosa multinível necessária para que o material absorva e reflita eficazmente as ondas eletromagnéticas.

O Papel do Forno de Secagem por Sopro

Remoção Inicial de Solvente

O processo começa com o forno de secagem por sopro. Sua função principal é remover solventes do feltro têxtil de forma eficiente.

Preparação para Sublimação

Esta etapa lida com a maior parte do trabalho de secagem. Prepara o material para a fase mais precisa e delicada de liofilização que se segue.

A Função Crítica da Liofilização

Sublimação vs. Evaporação

Ao contrário do forno, o liofilizador remove a umidade por sublimação em temperaturas extremamente baixas. Isso significa que a umidade transita diretamente do estado sólido (gelo) para o gasoso, contornando completamente a fase líquida.

Prevenção de Colapso Estrutural

A razão central para o uso de um liofilizador é evitar as forças capilares associadas à evaporação do líquido. Quando o líquido evapora em um forno padrão, a tensão superficial pode puxar as paredes das nanofibras juntas, fazendo com que a estrutura encolha ou colapse.

Preservação de Poros Internos

Ao usar a sublimação, o liofilizador mantém a integridade da estrutura de poros das nanofibras. Isso resulta em um material que retém seu volume original e rede aberta, em vez de colapsar em um filme denso.

Por Que a Estrutura Determina o Desempenho

Permitindo a Entrada Eletromagnética

Os poros internos preservados e multinível são cruciais para a função do material. Eles permitem que as ondas eletromagnéticas entrem no material em vez de ricochetear na superfície.

Facilitando Múltiplas Reflexões

Uma vez que as ondas entram na estrutura porosa, elas sofrem múltiplas reflexões dentro da cavidade interna. Este mecanismo é vital para dissipar energia e maximizar o desempenho de blindagem ou absorção do revestimento de GO.

Armadilhas Comuns a Evitar

O Perigo de Atalhos

Tentar completar todo o processo de secagem em um forno de secagem por sopro é um erro comum. Embora seque o material, provavelmente resultará em uma estrutura colapsada e densa.

Perda de Funcionalidade

Sem a rede de poros abertos preservada pela liofilização, o material perde sua capacidade de capturar ondas eletromagnéticas. Uma estrutura colapsada impede as múltiplas reflexões internas necessárias, tornando o revestimento de GO significativamente menos eficaz para sua aplicação pretendida.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que suas nanofibras revestidas com GO tenham o desempenho pretendido, aplique as etapas de secagem com base nos requisitos físicos específicos do material:

- Se o seu foco principal for a remoção de solventes a granel: Use o forno de secagem por sopro como uma etapa preliminar para lidar com a carga inicial de secagem de forma eficiente.

- Se o seu foco principal for o desempenho eletromagnético: Você deve usar um liofilizador para a etapa final para evitar o colapso dos poros e garantir que o material possa capturar e refletir ondas.

Ao combinar esses métodos, você obtém um material seco que retém a arquitetura interna complexa necessária para aplicações de alto desempenho.

Tabela Resumo:

| Tipo de Equipamento | Mecanismo Principal de Secagem | Função Crítica na Preparação de GO |

|---|---|---|

| Forno de Secagem por Sopro | Evaporação por Convecção | Remoção eficiente de solventes a granel e umidade inicial |

| Liofilizador | Sublimação (Sólido para Gás) | Preserva poros de nanofibras e evita colapso capilar |

| Resultado Combinado | Otimização Sequencial | Mantém a integridade estrutural para reflexão eletromagnética |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão na secagem é a diferença entre um filme colapsado e uma rede porosa de alto desempenho. A KINTEK fornece as soluções térmicas e a vácuo avançadas necessárias para a síntese sofisticada de nanomateriais. Apoiados por P&D e fabricação especializados, oferecemos Fornos de Secagem por Sopro de alto desempenho, Liofilizadores e Sistemas de Vácuo e CVD personalizáveis projetados para atender às suas necessidades específicas de laboratório.

Não deixe que a secagem inadequada comprometa sua pesquisa de óxido de grafeno. Entre em contato com a KINTEK hoje mesmo para consultar nossos especialistas sobre o equipamento perfeito para suas necessidades exclusivas.

Guia Visual

Referências

- Mengyao Guo, Guohua Chen. Reduced Graphene Oxide Modified Nitrogen-Doped Chitosan Carbon Fiber with Excellent Electromagnetic Wave Absorbing Performance. DOI: 10.3390/nano14070587

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

As pessoas também perguntam

- Quais são as vantagens técnicas de usar impregnação assistida por vácuo para compósitos 3D LIG/polímero? Aumento da Resistência

- Por que as películas finas de g-C3N4 precisam ser revestidas com metal antes do MEV? Obtenha imagens de alta resolução com deposição a vácuo

- Por que um forno de secagem por sopro a temperatura constante é necessário para o processamento de precursores de biomassa? Garanta a Integridade Estrutural

- Por que os substratos passam por tratamento em um forno de recozimento de alta temperatura? Aperfeiçoando Heteroestruturas de PtTe2/WTe2

- Qual é a função de uma estufa de secagem a ar quente de laboratório no tratamento de TiO2? Garanta a Qualidade Uniforme das Nanopartículas

- Por que os pós desoxidantes são selados dentro de parafusos de ferro? Alcance Controle Químico Preciso na Preparação de Inclusões de Aço

- Qual é o propósito de realizar testes de tração em alta temperatura na liga de titânio TC4? Domine os Limites de Conformação a Quente

- Como o aquecimento uniforme beneficia as aplicações de fornos? Alcance Qualidade e Eficiência Superiores