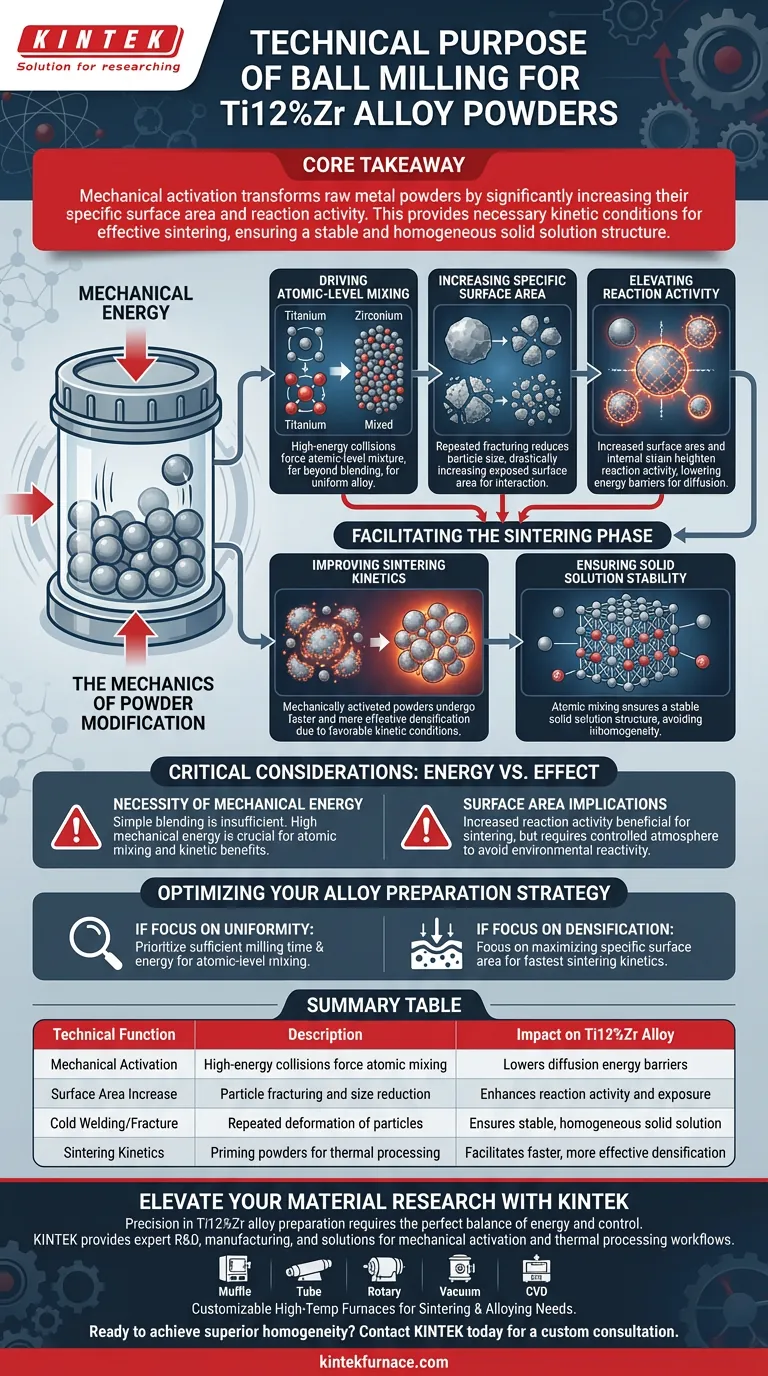

O principal propósito técnico da moagem de bolas neste contexto é a ativação mecânica. Ela utiliza colisões de alta energia para forçar os pós de Titânio e Zircônio a uma mistura em nível atômico, indo muito além da simples mistura. Este processo altera fundamentalmente o estado físico dos reagentes para prepará-los para uma liga bem-sucedida.

Conclusão Principal A moagem de bolas transforma pós metálicos brutos, aumentando significativamente sua área superficial específica e atividade de reação. Essa ativação mecânica fornece as condições cinéticas necessárias para uma sinterização eficaz, garantindo que a liga final de Ti12%Zr atinja uma estrutura de solução sólida estável e homogênea.

A Mecânica da Modificação de Pós

Impulsionando a Mistura em Nível Atômico

O processo de moagem de bolas aplica energia mecânica intensa à mistura de pós.

Essa energia não serve apenas para distribuição; ela força as partículas de Titânio e Zircônio a interagir em nível atômico. Esse contato íntimo é o passo fundamental necessário para criar uma liga uniforme, em vez de uma mistura segregada de dois metais distintos.

Aumentando a Área Superficial Específica

Através de fraturamento e soldagem a frio repetidos, o processo de moagem reduz o tamanho das partículas e cria novas superfícies.

Isso resulta em um aumento drástico na área superficial específica do pó. Uma área superficial maior significa que mais material está exposto e disponível para interação química e física durante as etapas subsequentes de processamento.

Elevando a Atividade de Reação

A combinação de área superficial aumentada e tensão de rede interna introduzida pela moagem eleva a atividade de reação dos pós.

Alta atividade de reação é crucial porque diminui as barreiras de energia necessárias para que os metais se difundam uns nos outros. O pó é efetivamente "preparado" para reagir.

Facilitando a Fase de Sinterização

Melhorando a Cinética de Sinterização

A sinterização depende de calor e difusão para densificar o material, mas o calor sozinho é frequentemente ineficiente para pós passivos.

A moagem de bolas cria condições cinéticas favoráveis para este processo. Como os pós são mecanicamente ativados, a densificação ocorre de forma mais fácil e eficaz, levando a um produto final de maior qualidade.

Garantindo a Estabilidade da Solução Sólida

O objetivo final da preparação de Ti12%Zr é obter uma única fase unificada onde o zircônio esteja completamente dissolvido na rede de titânio.

A mistura atômica alcançada durante a moagem garante a formação de uma estrutura de solução sólida estável. Sem esta etapa de pré-processamento, a liga final corre o risco de ter heterogeneidade ou separação de fases.

Considerações Críticas: Energia vs. Efeito

A Necessidade de Energia Mecânica

É vital reconhecer que a simples mistura física é insuficiente para este sistema de liga.

O processo depende explicitamente de energia mecânica para alcançar os benefícios descritos. Se a energia de moagem for muito baixa, a mistura em nível atômico não ocorrerá e as vantagens cinéticas para a sinterização serão perdidas.

Implicações da Área Superficial

Embora o aumento da área superficial seja o objetivo, ele cria um estado altamente reativo.

Essa atividade de reação aumentada é benéfica para a sinterização, mas requer manuseio cuidadoso para manter a pureza. O processo cria um potencial de aumento da reatividade com o ambiente se não for gerenciado dentro da atmosfera controlada de moagem.

Otimizando Sua Estratégia de Preparação de Liga

Para garantir a liga de Titânio-12%Zircônio da mais alta qualidade, alinhe seus parâmetros de processamento com seus objetivos estruturais específicos.

- Se seu foco principal for Uniformidade: Priorize tempo e energia de moagem suficientes para garantir a mistura em nível atômico antes que qualquer processamento térmico comece.

- Se seu foco principal for Densificação: Concentre-se em maximizar a área superficial específica para impulsionar a cinética de sinterização mais rápida e completa.

O sucesso da liga Ti12%Zr depende não apenas dos ingredientes, mas do uso da força mecânica para liberar seu potencial químico.

Tabela Resumo:

| Função Técnica | Descrição | Impacto na Liga Ti12%Zr |

|---|---|---|

| Ativação Mecânica | Usa colisões de alta energia para forçar a mistura atômica | Diminui as barreiras de energia para difusão |

| Aumento da Área Superficial | Fraturamento de partículas e redução de tamanho | Aumenta a atividade de reação e a exposição |

| Soldagem a Frio/Fraturamento | Deformação repetida das partículas de pó | Garante uma solução sólida estável e homogênea |

| Cinética de Sinterização | Preparação de pós para processamento térmico | Facilita a densificação mais rápida e eficaz |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão na preparação da liga Ti12%Zr requer o equilíbrio perfeito entre energia e controle. A KINTEK fornece soluções líderes na indústria, apoiadas por P&D e fabricação especializadas, para otimizar seus fluxos de trabalho de ativação mecânica e processamento térmico.

Se você precisa de sistemas de Muffle, Tubo, Rotativo, a Vácuo ou CVD de alto desempenho, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de sinterização e liga.

Pronto para alcançar homogeneidade superior em seus materiais avançados?

Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada.

Guia Visual

Referências

- El‐Sayed M. Sherif. A comparative study on the corrosion of pure titanium and titanium–12%zirconium alloy after different exposure periods of time in sodium chloride solution. DOI: 10.1063/5.0192701

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

As pessoas também perguntam

- Qual é a função específica do hidrogénio e do hélio na fusão do vidro de quartzo? Otimize os seus processos de alta temperatura

- Quais são alguns exemplos de processos industriais de aquecimento de alta temperatura? Explore Aplicações Chave e Benefícios

- Como fornos de alta temperatura e balanças de precisão são usados para a cinética de oxidação de ligas? Análise de Especialista

- Por que a tecnologia de agitação eletromagnética é empregada durante o processo de fusão de ligas de Titânio-Cobre (Ti–Cu)?

- Por que a medição molar precisa de nitratos metálicos é necessária durante a preparação de soluções precursoras de óxidos de alta entropia? Garanta a Estabilidade e Pureza do HEO

- Por que o hidreto de magnésio (MgH2) é preferido para a pré-magnesiação de SiOx? Otimizar o Controle Térmico e a Estabilidade da Bateria

- Por que é necessário um forno de alta precisão para a ativação de aerogel de carbono? Alcance o Desenvolvimento e Controle Óptimo de Poros

- Qual o papel de um medidor LCR de alta frequência na análise da CIS de cerâmicas SSBSN? Desvendando Segredos Microestruturais