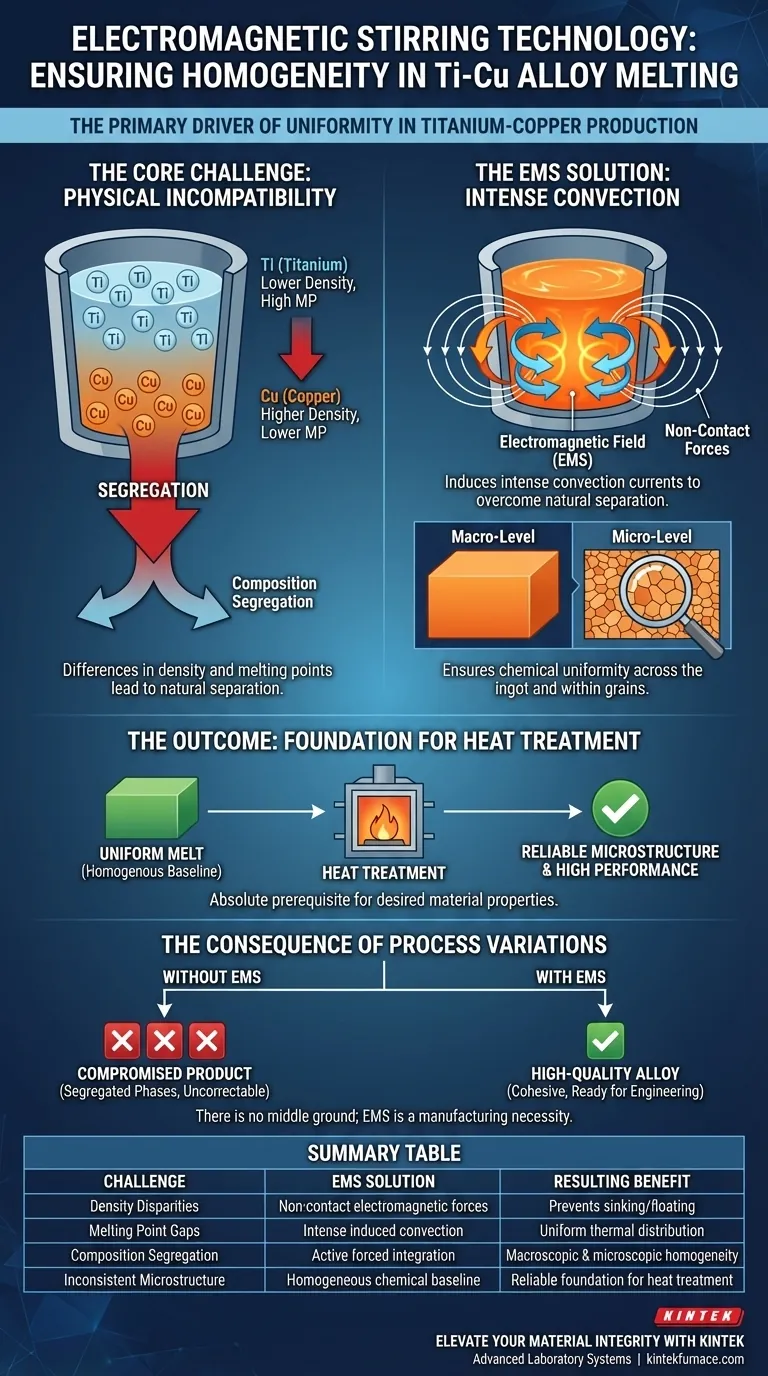

A tecnologia de agitação eletromagnética é o principal motor da homogeneidade na produção de ligas de Titânio-Cobre (Ti–Cu). Ela emprega forças sem contato para gerar convecção intensa na piscina de fusão, neutralizando efetivamente a segregação natural causada pelas diferenças significativas de densidade e pontos de fusão entre os dois metais. Ao garantir a uniformidade química em níveis macroscópicos e microscópicos, essa tecnologia cria a base essencial necessária para processos subsequentes de tratamento térmico bem-sucedidos.

Ponto Principal: Sem agitação eletromagnética, as disparidades físicas entre titânio e cobre levam a uma severa segregação de composição. A tecnologia força a convecção necessária para garantir uma estrutura química uniforme, que é o pré-requisito absoluto para alcançar as microestruturas desejadas no processamento posterior.

O Desafio Central: Incompatibilidade Física

Para entender a necessidade dessa tecnologia, é preciso primeiro compreender a dificuldade inerente em combinar esses elementos específicos.

Disparidades de Densidade e Ponto de Fusão

Titânio e cobre possuem características físicas fundamentalmente diferentes. Eles têm densidades e pontos de fusão distintos que não se alinham naturalmente durante o processo de fusão.

O Risco de Segregação de Composição

Deixadas a um processo de fusão passivo, essas diferenças físicas fazem com que os elementos se separem. Esse fenômeno, conhecido como segregação de composição, resulta em uma liga onde os dois metais não estão distribuídos uniformemente.

Como a Agitação Eletromagnética Resolve o Problema

A agitação eletromagnética (EMS) vai além da fusão passiva para forçar ativamente a integração dos componentes da liga.

Gerando Forças Sem Contato

A tecnologia utiliza campos eletromagnéticos para aplicar força ao metal fundido sem contato físico. Isso elimina a necessidade de agitadores mecânicos que poderiam introduzir contaminantes ou falhar sob altas temperaturas.

Induzindo Convecção Intensa

Essas forças sem contato geram correntes de convecção intensa dentro da piscina de fusão. Esse movimento forçado mistura fisicamente os elementos pesados e leves, superando sua tendência natural de separação.

O Resultado: Uniformidade e Prontidão para o Processo

O objetivo final da aplicação de EMS é preparar o material para as etapas finais de fabricação.

Alcançando Homogeneidade Macroscópica e Microscópica

A convecção garante que a composição química seja uniforme em todo o lingote (macroscópico) e dentro da própria estrutura de grão (microscópico). Isso elimina pontos fracos ou áreas inconsistentes dentro da liga.

Base para o Tratamento Térmico

Uma fusão uniforme não é o passo final; é uma linha de base. Essa uniformidade química fornece uma base consistente para o tratamento térmico subsequente. Sem uma mistura homogênea, o tratamento térmico não pode produzir a microestrutura confiável desejada.

A Consequência das Variações do Processo

Embora a EMS seja uma ferramenta poderosa, é importante entender a natureza binária de sua aplicação neste contexto.

O Compromisso da Omissão

Não há um "meio-termo" eficaz para misturar ligas Ti–Cu. Omitir a convecção intensa resulta em um produto comprometido com fases segregadas que nenhuma quantidade de pós-processamento ou tratamento térmico pode corrigir. O uso de EMS não é apenas um aprimoramento; é uma necessidade de fabricação para essa combinação específica de ligas.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar a produção ou especificação de ligas Ti–Cu, entender o papel do processo de fusão é crítico para a garantia de qualidade.

- Se o seu foco principal é a Integridade do Material: Garanta que o processo de fabricação utilize explicitamente a agitação eletromagnética para garantir a eliminação da segregação de composição.

- Se o seu foco principal é o Processamento Posterior: Reconheça que o sucesso de seus protocolos de tratamento térmico depende inteiramente da uniformidade química alcançada durante a fusão inicial via convecção induzida.

A agitação eletromagnética transforma uma mistura fisicamente incompatível em uma liga coesa e de alto desempenho, pronta para aplicações de engenharia avançada.

Tabela Resumo:

| Desafio na Fusão de Ti–Cu | Solução EMS | Benefício Resultante |

|---|---|---|

| Disparidades de Densidade | Forças eletromagnéticas sem contato | Previne afundamento/flutuação de elementos |

| Lacunas de Ponto de Fusão | Convecção induzida intensa | Distribuição térmica uniforme |

| Segregação de Composição | Integração forçada ativa | Homogeneidade macroscópica e microscópica |

| Microestrutura Inconsistente | Linha de base química homogênea | Base confiável para tratamento térmico |

Eleve a Integridade do Seu Material com a KINTEK

Não deixe que a segregação de composição comprometa o desempenho da sua liga. Os sistemas de laboratório avançados da KINTEK são projetados para lidar com os desafios de materiais mais exigentes. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD, bem como fornos de alta temperatura especializados — todos totalmente personalizáveis para suas necessidades exclusivas de pesquisa ou produção.

Se você está refinando ligas Ti–Cu ou desenvolvendo cerâmicas de próxima geração, nossas soluções de aquecimento de precisão garantem a uniformidade que sua aplicação exige. Entre em contato hoje mesmo para discutir seus requisitos de forno personalizado e veja como podemos otimizar seus resultados de processamento térmico.

Guia Visual

Referências

- Daisy Rabbitt. Antimicrobial Titanium–Copper Alloys: The Role of Microstructure in Arc‐Melted Compositions. DOI: 10.1002/adem.202500347

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é o propósito principal do uso de um forno de secagem a vácuo a 100°C? Otimizar o desempenho do revestimento de folha de alumínio

- Por que as fundições de liga de alumínio são submetidas a testes de alta temperatura em um forno industrial de bolhas? Revelar Defeitos

- Qual é o benefício de acessar guias técnicos de fornos? Otimize sua pesquisa com dados precisos de equipamentos

- Qual é o papel dos agentes redutores carbonáceos no tratamento de escória de cobre? Maximize a Recuperação de Metais com Insights de Especialistas

- Quais são os requisitos para a síntese de ligas de magnésio pelo método de ampola? Protocolos de Síntese de Especialistas

- Por que um reator com controle de pressão é necessário para a síntese de nanopartículas de Ru? Alcançar morfologia de precisão

- Qual é a necessidade técnica de selar ampolas de quartzo a 10^-5 mbar para CVT? Garanta a Pureza do Cristal

- Qual é a função de um forno de secagem a vácuo de laboratório na síntese de alpha-K3[CuIO6]·4H2O? Proteger a Integridade dos Cristais