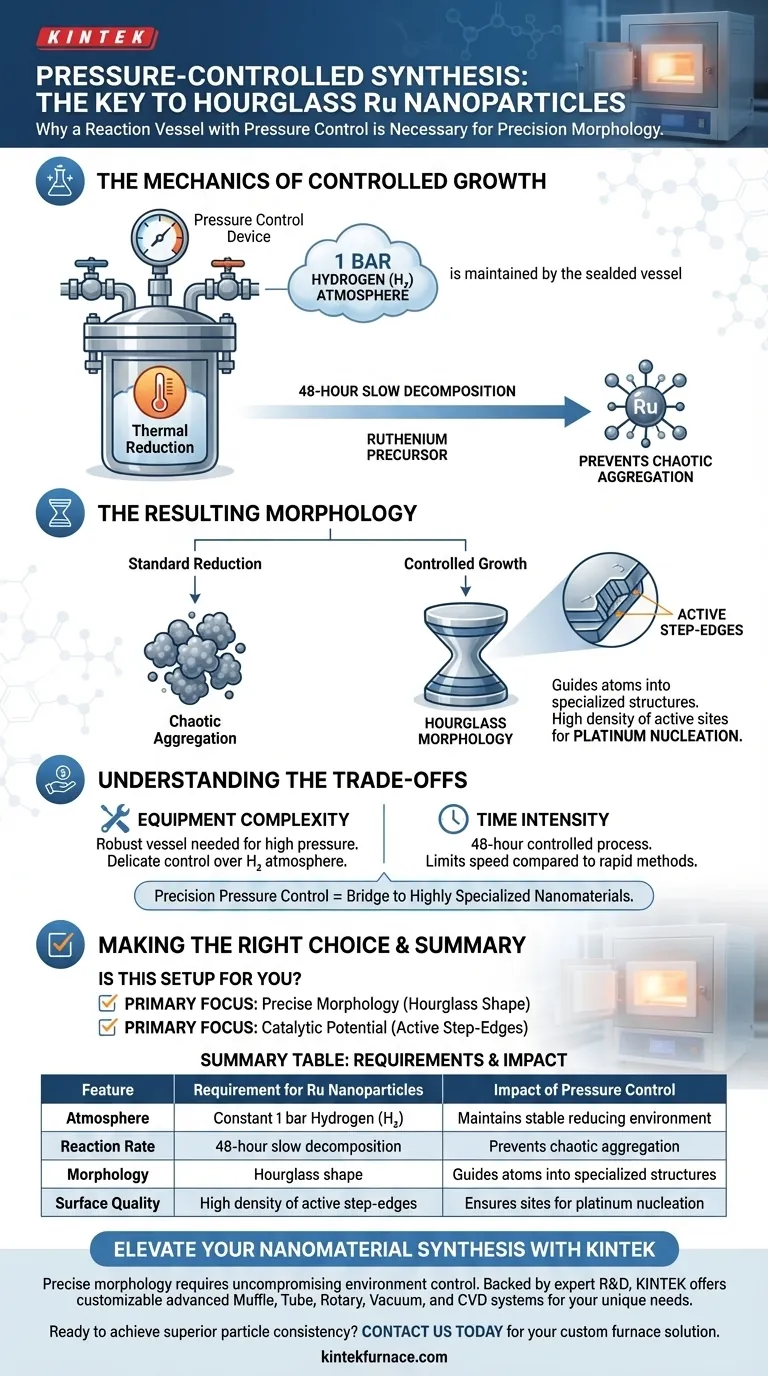

Um reator equipado com um dispositivo de controle de pressão é estritamente necessário para manter um ambiente redutor estável durante todo o processo de síntese. Especificamente, ele garante que uma atmosfera constante de hidrogênio de 1 bar seja mantida durante a redução térmica, permitindo que o precursor de rutênio se decomponha a uma taxa altamente controlada.

O dispositivo de controle de pressão garante a estabilidade da atmosfera de hidrogênio durante um processo de decomposição longo e lento. Este ambiente controlado é o fator determinante que força o rutênio a crescer em uma morfologia única em forma de ampulheta, rica em bordas de degrau ativas.

A Mecânica do Crescimento Controlado

Mantendo a Atmosfera de Hidrogênio

A síntese de nanopartículas de rutênio em forma de ampulheta depende da redução térmica. Este processo requer um ambiente químico específico: uma atmosfera de hidrogênio de 1 bar.

Um reator padrão não pode garantir a estabilidade desta atmosfera sob estresse térmico. O dispositivo de controle de pressão regula o ambiente, garantindo que o agente redutor (hidrogênio) permaneça na pressão correta durante toda a reação.

Permitindo a Decomposição Lenta

Esta síntese não é uma reação rápida; é projetada para ser uma evolução lenta e constante. O precursor de rutênio sofre decomposição ao longo de um período de 48 horas.

O dispositivo de controle de pressão é essencial para sustentar as condições necessárias durante este longo período. Ele evita flutuações que poderiam acelerar a decomposição muito rapidamente ou pará-la completamente.

A Morfologia Resultante

Alcançando a Forma de Ampulheta

A precisão fornecida pelo dispositivo de controle de pressão dita a forma física final da nanopartícula.

Ao impor uma taxa de crescimento lenta, o sistema evita a agregação caótica. Em vez disso, ele guia os átomos de rutênio a se arranjarem em uma morfologia especializada em forma de ampulheta.

Criando Bordas de Degrau Ativas

O objetivo final desta morfologia é funcional, não estético. O crescimento controlado resulta em uma superfície caracterizada por múltiplas bordas de degrau.

Essas bordas de degrau servem a um propósito crítico: atuam como sítios ativos. Especificamente, elas fornecem os locais necessários para a subsequente nucleação de átomos de platina em aplicações futuras.

Compreendendo os Compromissos

Complexidade do Equipamento

O uso de um reator com controle de pressão aumenta a complexidade da configuração experimental. O reator deve ser robusto o suficiente para suportar as altas pressões geradas durante o processo térmico, mantendo um controle delicado sobre a atmosfera de hidrogênio.

Intensidade de Tempo

A dependência de uma decomposição controlada de 48 horas torna este um método de síntese que consome muito tempo.

Embora essa duração seja necessária para alcançar a morfologia de borda de degrau, ela limita significativamente a velocidade de produção em comparação com técnicas de redução rápida que podem produzir partículas menos estruturadas.

Fazendo a Escolha Certa para Sua Síntese

Para determinar se esta configuração é necessária para sua aplicação específica, considere seus objetivos finais:

- Se o seu foco principal é a morfologia precisa: Você deve usar controle de pressão para regular a taxa de decomposição e alcançar a forma de ampulheta.

- Se o seu foco principal é o potencial catalítico: Você deve garantir a estabilidade da atmosfera durante as 48 horas completas para gerar as bordas de degrau necessárias para a nucleação de platina.

O controle de pressão de precisão é a ponte entre uma reação de redução padrão e a criação de nanomateriais altamente especializados e funcionais.

Tabela Resumo:

| Característica | Requisito para Nanopartículas de Ru | Impacto do Controle de Pressão |

|---|---|---|

| Atmosfera | Hidrogênio ($H_2$) constante de 1 bar | Mantém ambiente redutor estável |

| Taxa de Reação | Decomposição lenta de 48 horas | Previne agregação caótica |

| Morfologia | Forma de ampulheta | Guia os átomos para estruturas especializadas |

| Qualidade da Superfície | Alta densidade de bordas de degrau ativas | Garante sítios para nucleação de platina |

Eleve Sua Síntese de Nanomateriais com a KINTEK

A morfologia precisa requer um controle ambiental intransigente. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas avançados de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis para atender às suas necessidades únicas de síntese. Esteja você desenvolvendo partículas de rutênio em forma de ampulheta ou catalisadores complexos, nossos sistemas estabilizados por pressão fornecem a confiabilidade que você precisa para um crescimento controlado de 48 horas.

Pronto para alcançar uma consistência superior de partículas? Entre em contato conosco hoje mesmo para discutir sua solução de forno personalizada.

Guia Visual

Referências

- Qinyu Li, Richard D. Tilley. How the Arrangement of Platinum Atoms on Ruthenium Nanoparticles Improves Hydrogen Evolution Activity. DOI: 10.1002/adma.202509610

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

As pessoas também perguntam

- Como um autoclave de alta pressão com revestimento de PTFE facilita a síntese de GLC? Garanta pureza e segurança

- Quais são as principais aplicações de um forno de secagem a temperatura constante? Modificação de Selênio de Biochar Mestre

- Por que um forno de alta temperatura com controle de fluxo de gás é necessário para precursores de Li6MnO4? Obtenha Síntese Precisa

- Quais são as vantagens de usar um forno de batelada? Alcance Flexibilidade e Precisão de Processo Inigualáveis

- Qual é a função de um forno a arco elétrico na preparação de ligas modelo de alumínio-silício? Insights de Especialistas

- Qual é o propósito de revestir eletrodos de alumínio com Au80Pd20? Aprimorando a precisão na caracterização de nanopartículas

- Como o método de sinterização enterrada afeta o desempenho das cerâmicas BCZT? Otimize sua sinterização para obter a máxima piezoeletricidade

- Por que o controle de temperatura em estágios é necessário em fornos industriais de secagem a ar para nanofibras de carbono? Principais insights de segurança