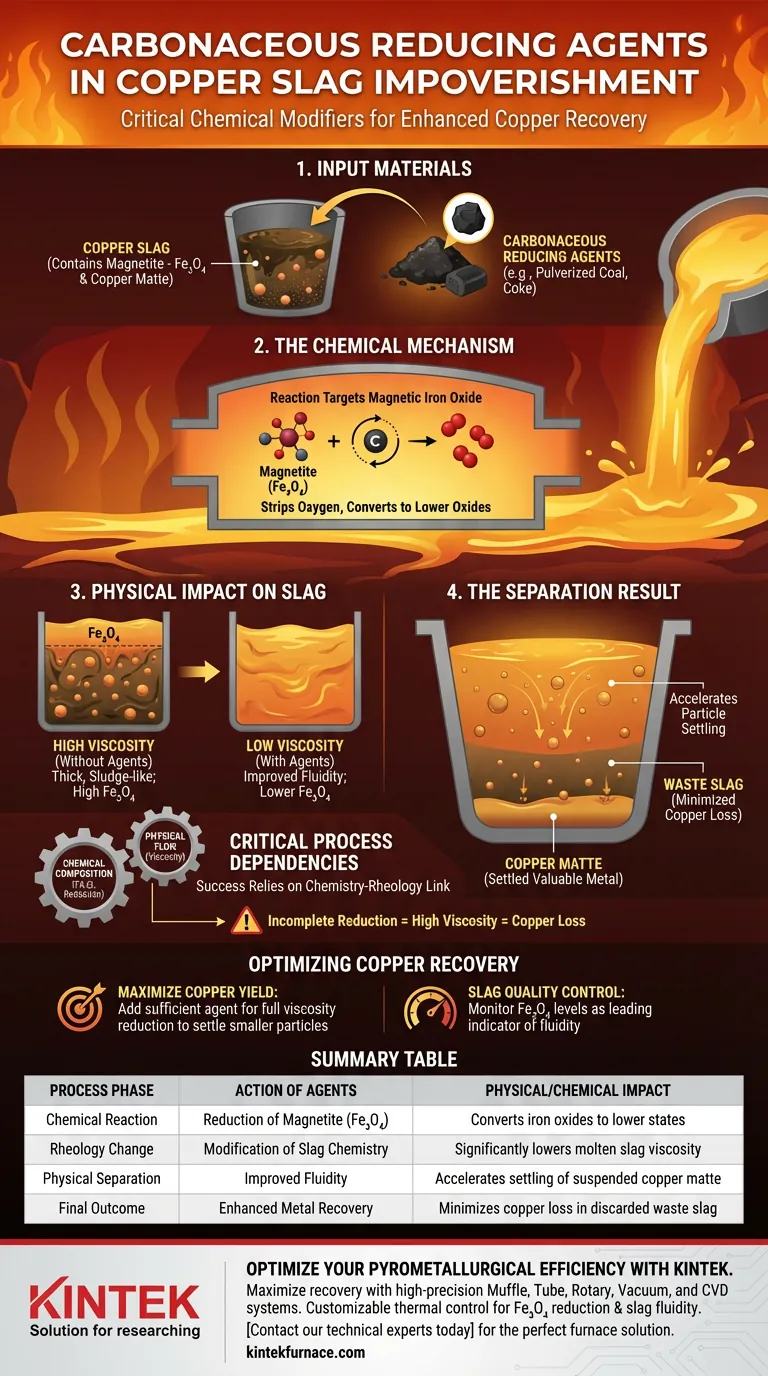

Os agentes redutores carbonáceos atuam como modificadores químicos críticos no empobrecimento pirometalúrgico da escória de cobre. Ao introduzir materiais como carvão pulverizado ou coque na mistura fundida, os operadores desencadeiam uma redução química específica que altera fundamentalmente as propriedades físicas da escória para permitir a recuperação do cobre.

A principal função desses agentes é reduzir o óxido de ferro magnético ($Fe_3O_4$) a óxidos inferiores. Essa transformação química diminui a viscosidade da escória fundida, facilitando a decantação física das partículas de matte de cobre e evitando que metais valiosos sejam perdidos nos resíduos.

O Mecanismo Químico

Visando o Óxido de Ferro Magnético

A escória de cobre contém naturalmente quantidades significativas de óxido de ferro magnético, conhecido como magnetita ($Fe_3O_4$).

Este composto é o alvo principal do processo de empobrecimento.

A Reação de Redução

Quando agentes carbonáceos (como carvão ou coque) são adicionados à massa fundida, eles reagem com a magnetita.

Essa reação remove o oxigênio da magnetita, convertendo o $Fe_3O_4$ em óxidos inferiores.

O Impacto Físico na Escória

Diminuição da Viscosidade

A presença de altos níveis de magnetita tende a tornar a escória fundida espessa e semelhante a lodo.

Ao reduzir quimicamente a magnetita a óxidos inferiores, os agentes carbonáceos diminuem significativamente a viscosidade do fluido.

Melhora da Fluidez

O processo de redução resulta diretamente em uma fluidez aprimorada.

Uma escória mais fluida cria um ambiente onde as partículas suspensas encontram menos resistência ao movimento.

O Resultado da Separação

Aceleração da Decantação de Partículas

O cobre valioso existe na escória como partículas de matte de cobre suspensas.

A maior fluidez acelera a decantação dessas partículas mais pesadas em direção ao fundo do vaso.

Redução da Perda de Cobre

A decantação eficiente permite uma separação distinta entre o matte valioso e a escória residual.

Essa separação garante que o teor de cobre remanescente na escória descartada seja significativamente minimizado.

Dependências Críticas do Processo

A Ligação entre Química e Reologia

O sucesso deste processo depende inteiramente da relação entre a composição química e o fluxo físico.

Se o óxido de ferro magnético não for suficientemente reduzido, a escória permanece muito viscosa.

A Consequência da Redução Incompleta

A alta viscosidade atua como uma barreira física à separação.

Sem a adição de agentes redutores, as partículas de matte de cobre permanecem presas na suspensão e são perdidas no fluxo de resíduos final.

Otimizando a Recuperação de Cobre

Para gerenciar efetivamente o processo de empobrecimento, alinhe sua abordagem com os seguintes objetivos operacionais:

- Se o seu foco principal é maximizar o rendimento de cobre: Garanta que agente carbonáceo suficiente seja adicionado para reduzir completamente a viscosidade, permitindo que até mesmo as menores partículas de matte se decantem.

- Se o seu foco principal é o controle de qualidade da escória: Monitore os níveis de óxido de ferro magnético ($Fe_3O_4$), pois sua redução é o principal indicador de melhora na fluidez e eficiência de separação.

Dominar a viscosidade da escória através da redução química é a alavanca mais eficaz para minimizar a perda de cobre.

Tabela Resumo:

| Fase do Processo | Ação dos Agentes Carbonáceos | Impacto Físico/Químico |

|---|---|---|

| Reação Química | Redução da Magnetita ($Fe_3O_4$) | Converte óxidos de ferro para estados inferiores |

| Mudança Reológica | Modificação da Química da Escória | Reduz significativamente a viscosidade da escória fundida |

| Separação Física | Melhora da Fluidez | Acelera a decantação do matte de cobre suspenso |

| Resultado Final | Recuperação de Metais Aprimorada | Minimiza a perda de cobre na escória residual descartada |

Otimize sua Eficiência Pirometalúrgica com a KINTEK

Maximize sua recuperação de metais e refine seu tratamento de escória de cobre com equipamentos de alta precisão. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD de alta temperatura — todos totalmente personalizáveis para atender às suas necessidades metalúrgicas específicas.

Se você está visando a redução de $Fe_3O_4$ ou a melhora da fluidez da escória, nossos fornos de laboratório fornecem o controle térmico preciso necessário para processos de empobrecimento bem-sucedidos.

Pronto para aumentar a produtividade do seu laboratório? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita para sua aplicação.

Guia Visual

Referências

- Jiaxing Liu, Baisui Han. The Utilization of the Copper Smelting Slag: A Critical Review. DOI: 10.3390/min15090926

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as vantagens de usar um forno de secagem a vácuo de precisão? Domine o tratamento de pó cerâmico com KINTEK

- Qual papel um ambiente de aquecimento de alta temperatura desempenha na síntese hidrotermal de cristais de zeólita ZSM-5?

- Qual é a importância do FE-SEM para cerâmicas SSBSN? Domine a Análise Morfológica para um Desempenho Elétrico Superior

- Qual é o papel de um forno de secagem na preparação final do pó de óxido de grafite? Garanta a Estabilidade e Pureza do Material

- Como um barco cerâmico selado impacta o teor de enxofre do SPAN? Desbloqueie 53,62% de Retenção para Cátodos de Alta Energia

- Por que uma Prensa Isostática a Frio (CIP) é utilizada para amostras de LLTO? Alcançar 98% de Densidade Relativa em Cerâmicas

- Como um forno de secagem a temperatura constante é utilizado para estabelecer gradientes de teor de umidade na madeira? Domine a Linha de Base

- Por que um sistema de vácuo composto por bombas moleculares e mecânicas é essencial? Garanta a pureza na pulverização catódica por magnetron