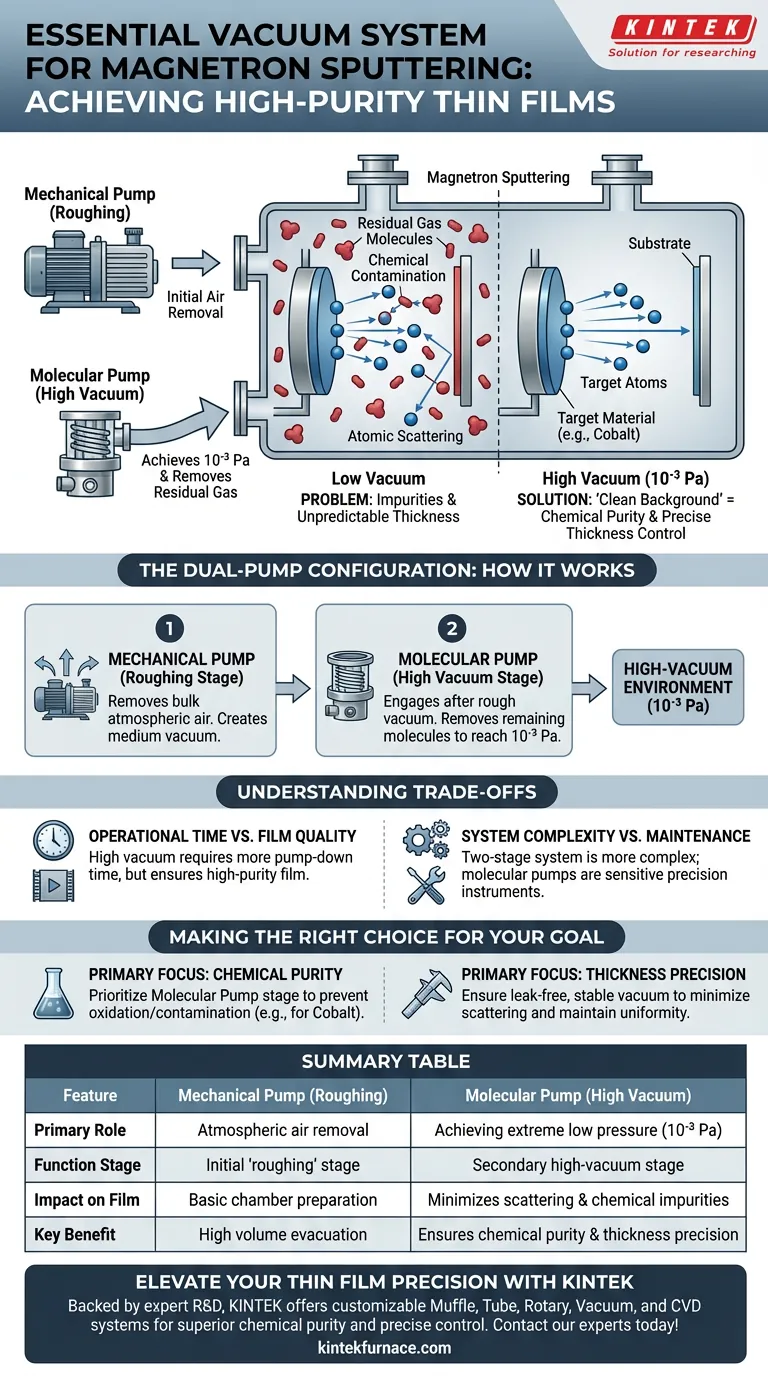

Um sistema de vácuo que combina bombas mecânicas e moleculares é uma infraestrutura crítica na pulverização catódica por magnetron, projetado especificamente para reduzir a pressão da câmara de deposição a níveis extremos, como 10⁻³ Pa. Este sistema de estágio duplo é necessário para criar um ambiente de "fundo limpo", que é o fator definidor na qualidade do filme fino resultante.

Ponto Principal Alcançar um ambiente de alto vácuo é essencial para minimizar a presença de moléculas de gás residuais durante a deposição. Ao remover esses gases, o sistema evita que eles reajam quimicamente com o material alvo ou dispersem fisicamente o fluxo de átomos, garantindo alta pureza química e controle preciso da espessura.

A Física da Deposição em Alto Vácuo

Eliminando Contaminação Química

A principal ameaça à qualidade do filme fino é a presença de gases residuais dentro da câmara. Se a pressão não for suficientemente reduzida, essas moléculas dispersas permanecem no ambiente.

Durante o processo de pulverização catódica, esses gases residuais podem reagir com os átomos do alvo — como o cobalto — enquanto eles viajam em direção ao substrato.

Essa reação compromete a pureza química do filme fino, introduzindo impurezas que podem alterar suas propriedades magnéticas ou elétricas.

Reduzindo a Dispersão Atômica

Além das reações químicas, as moléculas de gás residuais criam obstáculos físicos para os átomos de pulverização catódica.

Em um ambiente de alta pressão, os átomos do alvo colidem com as moléculas de gás, fazendo com que se dispersem em direções imprevisíveis. Isso é frequentemente referido como uma redução no "caminho livre médio" dos átomos.

Ao utilizar um sistema de alto vácuo para atingir 10⁻³ Pa, você minimiza essa dispersão. Isso garante um caminho direto para os átomos, permitindo controle preciso sobre a espessura e uniformidade do filme.

Por Que a Configuração de Bombeamento Duplo é Usada

O Papel da Bomba Mecânica

Uma bomba mecânica serve como o estágio de "pré-vácuo" do sistema de vácuo.

Ela é responsável por remover a maior parte do ar atmosférico da câmara, reduzindo a pressão a um nível de vácuo médio.

O Papel da Bomba Molecular

Para atingir o nível necessário de 10⁻³ Pa descrito na referência, uma bomba mecânica sozinha é insuficiente.

Uma bomba molecular (como uma bomba turbomolecular) é acionada assim que o pré-vácuo é estabelecido. Esta bomba é capaz de remover as moléculas de gás restantes para atingir o estado de alto vácuo necessário para a deposição limpa de cobalto.

Entendendo os Compromissos

Tempo Operacional vs. Qualidade do Filme

Alcançar um vácuo de 10⁻³ Pa requer um tempo significativo de bombeamento.

Embora isso garanta um filme de alta pureza, reduz a produtividade geral do processo de fabricação em comparação com técnicas de baixo vácuo.

Complexidade e Manutenção do Sistema

A utilização de um sistema de dois estágios introduz maior complexidade do que uma configuração de bomba única.

Bombas moleculares são instrumentos de precisão sensíveis. Elas requerem uma bomba de apoio (mecânica) para funcionar e são mais suscetíveis a danos por detritos ou mudanças abruptas de pressão.

Fazendo a Escolha Certa para Seu Objetivo

Para determinar o quão estritamente você deve aderir aos protocolos de alto vácuo, considere os requisitos específicos da sua aplicação:

- Se o seu foco principal é a Pureza Química: Priorize o estágio da bomba molecular para garantir que a pressão atinja o limite de 10⁻³ Pa, evitando a oxidação ou contaminação de materiais reativos como o cobalto.

- Se o seu foco principal é a Precisão da Espessura: Certifique-se de que seu sistema de vácuo esteja livre de vazamentos e estável, pois flutuações de pressão causarão dispersão que altera as taxas de deposição e a uniformidade do filme.

A integridade do seu sistema de vácuo não é apenas um detalhe operacional; é a variável de controle que dita a pureza e a geometria do seu produto final.

Tabela Resumo:

| Característica | Bomba Mecânica (Pré-vácuo) | Bomba Molecular (Alto Vácuo) |

|---|---|---|

| Papel Principal | Remoção de ar atmosférico | Atingir pressão extremamente baixa (10⁻³ Pa) |

| Estágio de Função | Estágio inicial de 'pré-vácuo' | Estágio secundário de alto vácuo |

| Impacto no Filme | Preparação básica da câmara | Minimiza dispersão e impurezas químicas |

| Benefício Chave | Evacuação de alto volume | Garante pureza química e precisão da espessura |

Eleve a Precisão do Seu Filme Fino com a KINTEK

Não deixe que a contaminação por gás residual comprometa a qualidade da sua pesquisa ou produção. A KINTEK fornece soluções de vácuo líderes na indústria, adaptadas para pulverização catódica por magnetron e aplicações de laboratório de alta temperatura. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis para atender aos seus requisitos exclusivos de filmes finos.

Pronto para alcançar pureza química superior e controle preciso da espessura? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a configuração de forno a vácuo perfeita para o seu laboratório.

Guia Visual

Referências

- Nicolas Moreau, J.B. Nagy. Physical Methods for the Preparation of Cobalt Nanoparticles for Use in the Synthesis of Multiwalled Carbon Nanotubes. DOI: 10.3390/inorganics13010007

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Tubo com flange KF ISO CF de aço inoxidável para vácuo ultra-alto Tubo em T reto com encaixe cruzado

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

As pessoas também perguntam

- Como um sistema de reator controla as fontes de cloro na oclorinação? Controle Mestre de Regeneração de Catalisador

- Qual é o efeito da sinterização de pastilhas de eletrólito BZCYYb a 1000°C? Otimize o Desempenho do Seu PCFC Hoje

- Quais são as vantagens da soldagem TLP assistida por corrente elétrica? Maximizando a Eficiência na União de Inconel 718

- Por que é necessário usar um forno de secagem a vácuo para cátodos de grafeno poroso? Garanta o desempenho máximo da bateria

- Como a remoção de moldes químicos afeta o EN-LCNF? Desbloqueie Porosidade e Área de Superfície Máximas

- Qual o papel dos fornos de alta temperatura na co-queima de SOFCs? Domine a Densificação e Sinterização de Cerâmicas

- Quais são os objetivos da agitação da fusão e do tratamento de isolamento durante o processo de preparação da liga mestre Al-5Er-Ti?

- Como um forno de aquecimento por resistência contribui para a preparação da interface bimétalica Al/Cu? Expert Thermal Solutions