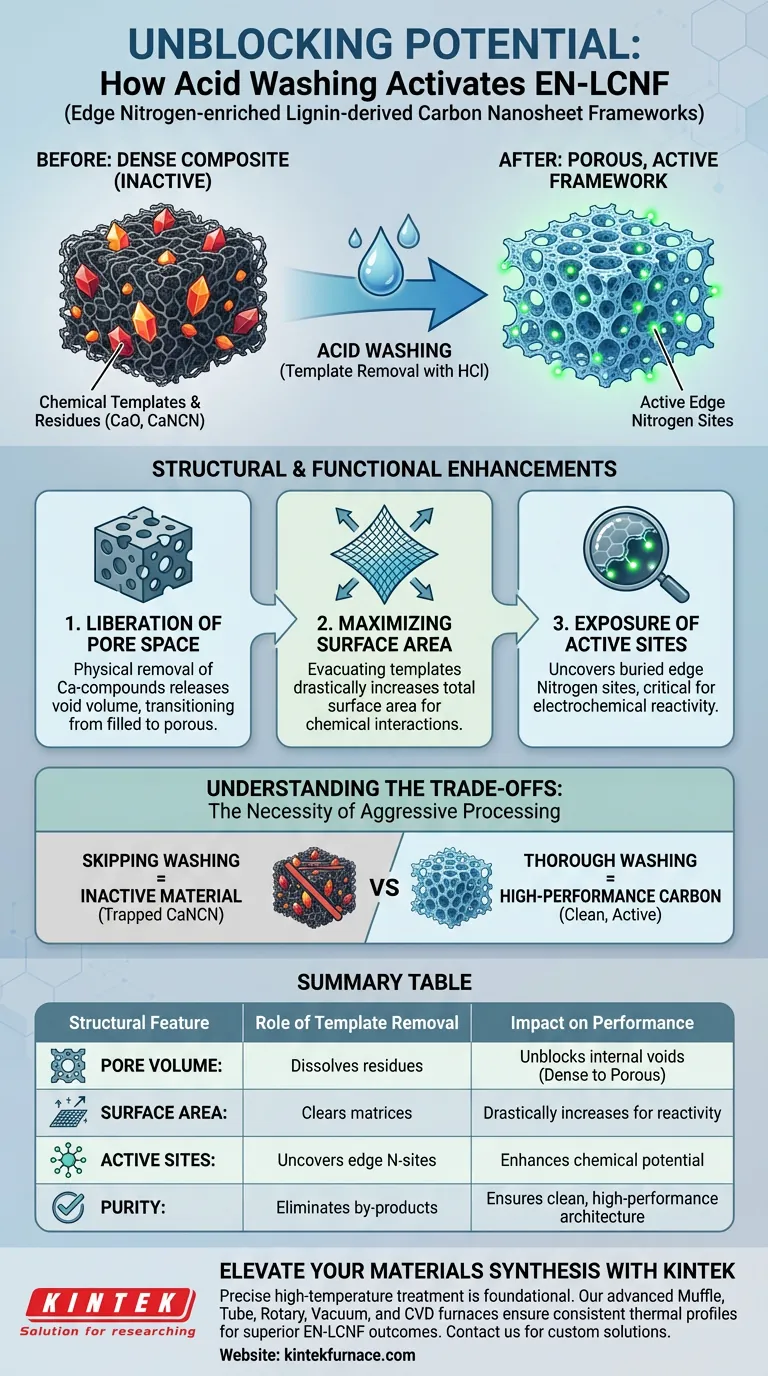

A remoção de moldes químicos por lavagem ácida atua como uma etapa crítica de ativação, transformando um compósito denso em uma estrutura altamente porosa e funcional. Ao dissolver compostos inorgânicos residuais, esse processo desobstrui vazios internos e expande significativamente a área de superfície específica e a reatividade química do material.

A lavagem ácida pós-tratamento não é meramente uma etapa de limpeza; é um processo de modificação estrutural. Ela elimina impurezas sólidas para liberar o volume de poros e expor sítios críticos de nitrogênio nas bordas, determinando diretamente as capacidades de desempenho final do material.

O Mecanismo de Extração de Moldes

Dissolução de Resíduos Inorgânicos

Após o tratamento em forno de alta temperatura, a estrutura de carbono permanece obstruída por moldes químicos e subprodutos da reação.

Para resolver isso, o produto passa por lavagem com uma solução de ácido clorídrico de grau industrial.

Este banho químico visa e dissolve impurezas específicas, incluindo óxido de cálcio, carbonato de cálcio residual e cianamida de cálcio (CaNCN).

Limpeza de Matrizes Internas e de Superfície

O tratamento ácido atua de forma abrangente na estrutura do material.

Ele remove impurezas tanto das áreas internas quanto de superfície da estrutura de carbono.

Isso garante que a arquitetura de carbono seja limpa de fases minerais bloqueadoras que, de outra forma, prejudicariam o desempenho.

Melhorias Estruturais e Funcionais

Liberação de Espaço de Poros

A remoção física dos compostos à base de cálcio deixa para trás vazios onde os sólidos residiam anteriormente.

Este processo efetivamente libera o espaço de poros que foi ocupado pelos moldes durante a síntese.

Como resultado, o material transita de um compósito denso e preenchido para uma estrutura porosa e aberta.

Maximização da Área de Superfície Específica

O resultado físico mais imediato deste processo de desobstrução é um aumento significativo na área de superfície específica.

Ao evacuar o material do molde, a área de superfície total disponível para interações químicas aumenta drasticamente.

Essa expansão é essencial para aplicações que exigem alto contato interfacial, como armazenamento de energia ou catálise.

Exposição de Sítios Ativos

Além da porosidade física, o processo de lavagem descobre o potencial químico do material.

Ele expõe sítios ativos de nitrogênio nas bordas que estavam anteriormente mascarados ou enterrados pelos subprodutos de cálcio.

Esses sítios de nitrogênio são críticos para a reatividade do material, servindo como os principais centros ativos para processos eletroquímicos.

Compreendendo os Compromissos

A Necessidade de Processamento Agressivo

Embora o tratamento de alta temperatura crie o esqueleto de carbono, ele inevitavelmente deixa o material em um estado inativo devido ao bloqueio dos poros.

Pular ou encurtar a etapa de lavagem ácida é uma falha comum que deixa cianamida de cálcio (CaNCN) e outros resíduos presos na matriz.

Isso resulta em um material com baixa área de superfície e sítios ativos cobertos, essencialmente anulando os benefícios da dopagem com nitrogênio nas bordas.

Otimizando a Síntese de Materiais

Para garantir o material EN-LCNF da mais alta qualidade, a fase de pós-processamento deve ser tratada com a mesma precisão do aquecimento inicial.

- Se seu foco principal é Porosidade Física: Certifique-se de que a lavagem com ácido clorídrico seja completa o suficiente para dissolver todo o carbonato e óxido de cálcio interno para maximizar o volume de vazios.

- Se seu foco principal é Reatividade Química: Priorize a remoção completa de impurezas de superfície para descobrir totalmente os sítios ativos de nitrogênio nas bordas.

A eficácia da estrutura de carbono final é definida não apenas por como ela é construída, mas por quão efetivamente ela é limpa.

Tabela Resumo:

| Característica Estrutural | Papel da Remoção de Molde (Lavagem Ácida) | Impacto no Desempenho |

|---|---|---|

| Volume de Poros | Dissolve resíduos de CaO e CaNCN | Desobstrui vazios internos; transição de denso para poroso |

| Área de Superfície | Limpa matrizes de superfície e internas | Aumenta drasticamente a área de superfície específica para reatividade |

| Sítios Ativos | Descobre sítios de nitrogênio nas bordas enterrados | Melhora o potencial químico e a atividade eletroquímica |

| Pureza | Elimina fases minerais e subprodutos | Garante uma arquitetura de carbono limpa e de alto desempenho |

Eleve a Síntese de Seus Materiais com a KINTEK

O tratamento preciso de alta temperatura é a base de estruturas de carbono de alto desempenho. A KINTEK fornece a tecnologia de aquecimento avançada necessária para impulsionar reações químicas complexas de moldes com precisão incomparável. Apoiados por P&D e fabricação especializados, oferecemos uma linha abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis para atender aos requisitos estruturais únicos de sua pesquisa.

Se você está desenvolvendo EN-LCNF para armazenamento de energia ou catálise, nossos fornos de alta temperatura de laboratório garantem perfis térmicos consistentes para resultados superiores de materiais. Entre em contato hoje mesmo para encontrar sua solução de forno personalizada e maximizar a produtividade do seu laboratório.

Guia Visual

Referências

- Caiwei Wang, Zhili Li. Engineering of edge nitrogen dopant in carbon nanosheet framework for fast and stable potassium-ion storage. DOI: 10.1007/s44246-024-00101-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Quais são as vantagens de usar um forno de batelada? Alcance Flexibilidade e Precisão de Processo Inigualáveis

- Como um forno industrial de bancada melhora a eficiência? Aumente a Economia de Energia e o Uso do Espaço

- Por que é necessária uma estabilidade de controle de alta temperatura para a cinética do método KAS? Garanta resultados precisos de energia de ativação

- Qual é a importância da análise do diagrama de Bode para a estabilidade do forno elétrico? Otimize o Controle e a Precisão

- Como um sistema de água de resfriamento circulante contribui para a remoção de impurezas? Otimizar a Pureza do Cloreto de Rubídio

- Como os espelhos elípticos funcionam para criar um campo de temperatura horizontal em um forno óptico de Zona Flutuante?

- Qual é o propósito de projetar as tampas de controle internas de um forno de banho de sal com saídas inclinadas para cima?

- Quais indústrias comumente usam fornos de batelada? Essencial para Aeroespacial, Médico e Eletrônicos