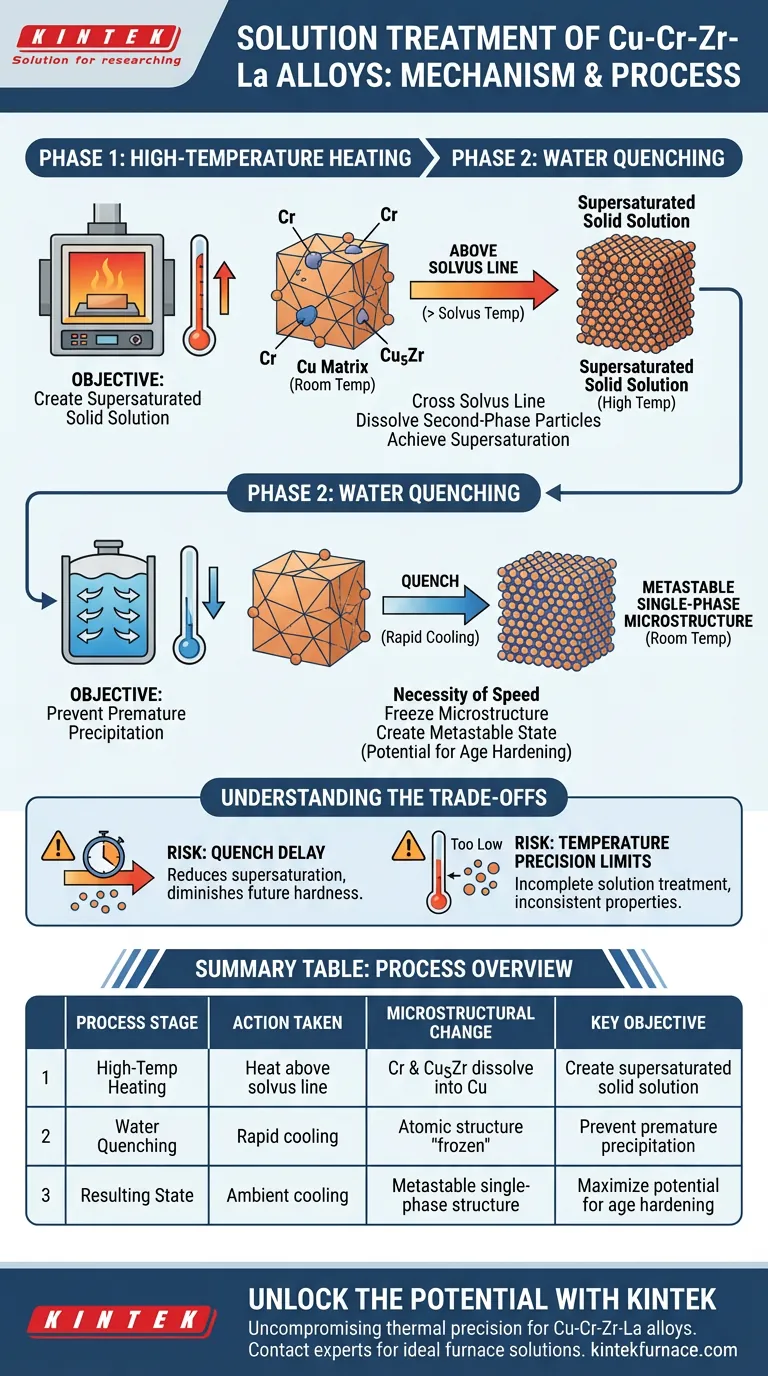

O mecanismo de tratamento de solução baseia-se num ciclo térmico preciso de dois estágios, concebido para manipular a estrutura atómica da liga. Primeiro, um forno de alta temperatura aquece a liga Cu-Cr-Zr-La acima da sua linha de solvus para dissolver partículas de segunda fase como o Crómio (Cr) e o Cu5Zr diretamente na matriz de cobre. Isto é imediatamente seguido por uma têmpera em água, que utiliza uma taxa de arrefecimento extremamente elevada para aprisionar estes elementos num estado supersaturado antes que possam precipitar.

O objetivo final deste processo é criar uma microestrutura monofásica metaestável. Ao dissolver precipitados e "congelar" a estrutura atómica instantaneamente, estabelece-se a força motriz termodinâmica necessária para o endurecimento posterior por envelhecimento.

A Física da Dissolução a Alta Temperatura

Cruzando a Linha de Solvus

O processo começa por elevar a temperatura da liga num forno. A temperatura alvo deve exceder a "linha de solvus", um limiar termodinâmico específico para o material. Atravessar este limiar é o pré-requisito para alterar a estabilidade de fase dos constituintes da liga.

Dissolução de Partículas de Segunda Fase

Uma vez que a temperatura é suficientemente elevada, partículas distintas na liga começam a decompor-se. Especificamente, as partículas de Crómio (Cr) e Cu5Zr perdem a sua identidade separada. Dissolvem-se completamente, difundindo-se para a rede de cobre circundante.

Alcance da Supersaturação

O resultado desta fase de aquecimento é a formação de uma solução sólida. A esta temperatura elevada, a matriz de cobre contém mais átomos de soluto (Cr e Zr) do que naturalmente poderia à temperatura ambiente. Este estado é conhecido como uma solução sólida supersaturada.

O Papel Crítico da Têmpera em Água

A Necessidade de Velocidade

Uma vez formada a solução sólida, a liga é submetida a uma têmpera imediata em água. A velocidade desta transição é o fator mais crítico no processo. A taxa de arrefecimento deve ser extremamente elevada para evitar que os átomos dissolvidos voltem aos seus estados de equilíbrio.

Congelamento da Microestrutura

A rápida queda de temperatura efetivamente "congela" a estrutura atómica. Impede a difusão que permitiria normalmente ao Cr e ao Cu5Zr reformarem-se como partículas separadas.

Criação de um Estado Metaestável

O produto final da fase de têmpera é uma microestrutura monofásica metaestável à temperatura ambiente. Embora este estado não seja quimicamente estável a longo prazo, está bloqueado cineticamente. Esta energia aprisionada fornece o potencial necessário para a liga ser fortalecida durante os processos de envelhecimento subsequentes.

Compreensão das Compensações

O Risco de Atraso na Têmpera

A transição do forno para a têmpera em água deve ser imediata. Qualquer atraso permite que a temperatura desça lentamente, o que permite a formação prematura de precipitados. Isto reduz o nível de supersaturação e diminui a eficácia do endurecimento futuro.

Limites de Precisão de Temperatura

Embora seja necessário calor elevado, a temperatura deve ser controlada em relação à linha de solvus. Se a temperatura for muito baixa, as partículas de Cr e Cu5Zr não se dissolverão completamente. Isto resulta num tratamento de solução incompleto e em propriedades mecânicas inconsistentes no produto final.

Otimização do Processo de Tratamento

Para maximizar o desempenho das ligas Cu-Cr-Zr-La, deve alinhar os parâmetros do processo com os seus objetivos metalúrgicos específicos.

- Se o seu foco principal for maximizar a dureza futura: Certifique-se de que a taxa de têmpera é o mais rápida possível para aprisionar o maior grau de supersaturação.

- Se o seu foco principal for a homogeneidade microestrutural: Verifique se a temperatura do forno permanece consistentemente acima da linha de solvus tempo suficiente para garantir a dissolução total das partículas.

O controlo preciso deste ciclo térmico é a base para desbloquear o potencial de alta resistência e alta condutividade das ligas de cobre.

Tabela Resumo:

| Estágio do Processo | Ação Tomada | Alteração Microestrutural | Objetivo Chave |

|---|---|---|---|

| Aquecimento a Alta Temperatura | Aquecer acima da linha de solvus | Cr e Cu5Zr dissolvem-se na matriz de Cu | Criar solução sólida supersaturada |

| Têmpera em Água | Arrefecimento rápido | A estrutura atómica é "congelada" | Prevenir precipitação prematura |

| Estado Resultante | Arrefecimento ambiente | Estrutura monofásica metaestável | Maximizar o potencial para endurecimento por envelhecimento |

Desbloqueie o Potencial das Suas Ligas de Cobre com a KINTEK

Alcançar o estado metaestável perfeito para ligas de Cu-Cr-Zr-La requer uma precisão térmica intransigente. Na KINTEK, compreendemos que mesmo um ligeiro desvio de temperatura ou atraso na têmpera pode comprometer a condutividade e a dureza do seu material.

Apoiados por P&D especializado e fabrico de classe mundial, oferecemos uma gama abrangente de sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD. Os nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para satisfazer os rigorosos requisitos da linha de solvus das suas necessidades únicas de investigação ou produção.

Pronto para elevar o seu processo de tratamento térmico? Contacte os nossos especialistas técnicos hoje mesmo para encontrar a solução de forno ideal para o seu laboratório.

Guia Visual

Referências

- Hairui Zhi, Haitao Zhao. Low cycle fatigue behavior of Cu-Cr-Zr-La alloys. DOI: 10.1088/1742-6596/2951/1/012133

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que é necessário um forno com controle de temperatura de alta precisão para DPKB-S? Garantindo a Precisão da Síntese de Materiais

- Por que os materiais cerâmicos são preferidos para restaurações dentárias? Descubra seus benefícios estéticos, de força e biocompatibilidade

- Qual o papel de um forno de laboratório na fase de secagem de precursores de catalisadores Co–Mg? Garantindo a Uniformidade dos Componentes

- Quais são os requisitos para a síntese de ligas de magnésio pelo método de ampola? Protocolos de Síntese de Especialistas

- Quais são as funções primárias de um dilatômetro de alta precisão na ductilidade a quente? Otimizar a precisão da fundição de aço

- Qual é o mecanismo operacional de um forno de redução-fundição (SRF)? Otimize seu processo metalúrgico HAlMan

- Qual é o papel de uma estufa de secagem de laboratório no controle de precursores de catalisador? Maximize a Dispersão e a Estabilidade

- Por que a Espectrometria de Absorção Atômica em Forno de Grafite é mais sensível que a FAAS com chama? Desvendando a Detecção em Nível de Traço