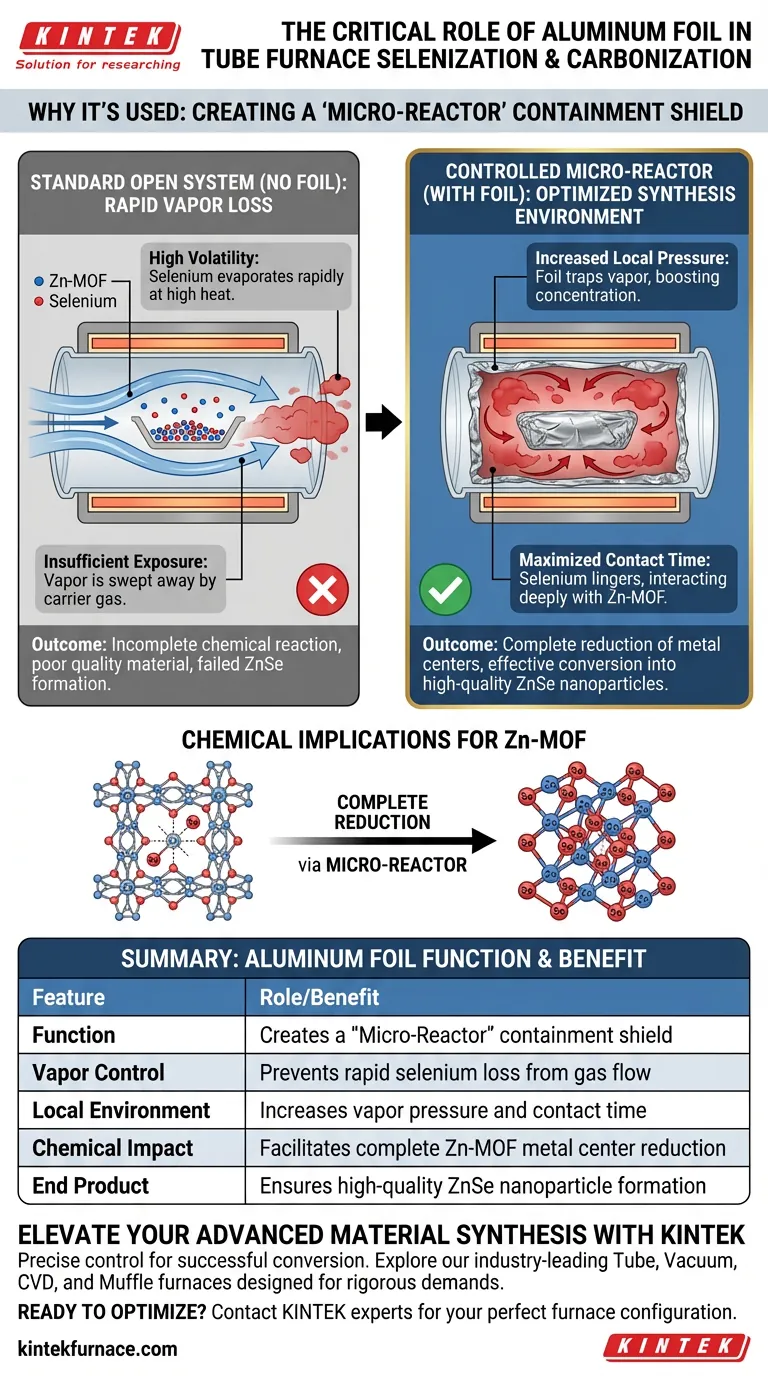

A folha de alumínio funciona como um escudo de contenção crítico dentro do forno tubular para regular a volatilidade do selênio. Ao embrulhar os precursores em folha, você transforma um tratamento térmico aberto padrão em um ambiente de síntese controlado e de alta pressão que evita a perda de reagentes.

Agindo como um "microrreator", a folha de alumínio retém o vapor de selênio para aumentar a pressão local e prolongar o tempo de contato. Isso garante a redução completa dos centros metálicos nas estruturas de Zn-MOF, facilitando sua conversão eficaz em nanopartículas de ZnSe.

O Desafio da Volatilidade

Gerenciando a Rápida Perda de Vapor

O selênio é altamente volátil nas temperaturas elevadas necessárias para a carbonização e a selenização. Em uma configuração de forno tubular padrão, o gás transportador normalmente varreria esses vapores rapidamente.

A Consequência dos Sistemas Abertos

Sem uma barreira física, a concentração de vapor de selênio ao redor da amostra cai muito rapidamente. Essa exposição insuficiente leva a reações químicas incompletas e má qualidade do material.

O Mecanismo de "Microrreator"

Aumentando a Pressão Local

A folha de alumínio cria um espaço confinado ao redor da amostra, frequentemente referido como um microrreator. À medida que o selênio cria vapor, a folha o retém, aumentando significativamente a pressão de vapor local ao redor do material alvo.

Maximizando o Tempo de Contato

Esse confinamento força o vapor de selênio a permanecer em contato direto com o material precursor. Em vez de escapar para jusante, o reagente permanece disponível para interagir com a estrutura durante o tratamento térmico.

Implicações Químicas para o Zn-MOF

Visando os Centros Metálicos

O objetivo principal desta técnica é influenciar a estrutura do Zn-MOF (Estrutura Metal-Orgânica de Zinco). O vapor de selênio retido é forçado a interagir profundamente com os centros metálicos da estrutura.

Facilitando a Redução Completa

O ambiente de alta pressão garante que os íons metálicos sejam totalmente reduzidos. Essa interação intensa é necessária para impulsionar a conversão química de um estado precursor em nanopartículas estáveis de ZnSe (Seleneto de Zinco).

Compreendendo os Compromissos

Contenção vs. Fluxo

Embora o forno tubular forneça um fluxo contínuo de gás inerte, a folha interrompe deliberadamente esse fluxo no nível da amostra. Você está priorizando a densidade de reagentes sobre a troca de gás para a área específica de síntese.

A Necessidade da Barreira

Omitir a folha não é apenas menos eficiente; muitas vezes resulta na falha na síntese do material alvo. Sem o efeito de microrreator, a conversão em nanopartículas de ZnSe pode ser parcial ou inexistente devido à falta de reagentes.

Fazendo a Escolha Certa para Sua Síntese

Para obter nanopartículas semicondutoras de alta qualidade, a aplicação desta estratégia de contenção é essencial.

- Se o seu foco principal é a Conversão Química: Use o invólucro de folha de alumínio para garantir alta pressão de vapor local, garantindo que os precursores de Zn-MOF convertam totalmente em ZnSe.

- Se o seu foco principal é o Gerenciamento de Vapor: Confie na folha para atuar como um buffer físico, evitando o rápido esgotamento do selênio antes que a reação esteja completa.

Esta simples adição transforma a termodinâmica do seu forno, garantindo que seus precursores reajam em vez de evaporar.

Tabela Resumo:

| Recurso | Papel da Folha de Alumínio |

|---|---|

| Função | Cria um escudo de contenção de "Microrreator" |

| Controle de Vapor | Evita a perda rápida de selênio do fluxo de gás transportador |

| Ambiente Local | Aumenta a pressão de vapor e o tempo de contato do reagente |

| Impacto Químico | Facilita a redução completa dos centros metálicos de Zn-MOF |

| Produto Final | Garante a formação de nanopartículas de ZnSe de alta qualidade |

Eleve Sua Síntese de Materiais Avançados com a KINTEK

O controle preciso da atmosfera é a diferença entre a conversão química bem-sucedida e a síntese falha. A KINTEK fornece fornos tubulares, a vácuo, CVD e mufla líderes na indústria, projetados para atender às rigorosas demandas de pesquisa de selenização e carbonização.

Apoiados por P&D especializado e fabricação de classe mundial, nossos sistemas oferecem a estabilidade e a uniformidade de temperatura necessárias para seus experimentos de microrreator mais sensíveis. Esteja você desenvolvendo nanopartículas de ZnSe ou estruturas complexas de MOF, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para suas necessidades exclusivas de processamento térmico.

Pronto para otimizar o desempenho do seu laboratório? Entre em contato com a KINTEK hoje mesmo para consultar nossos especialistas sobre a configuração perfeita de forno para seus objetivos de pesquisa.

Guia Visual

Referências

- Ying Wang, Yun Wang. <i>In‐situ</i> confining selenium within bubble – like carbon nanoshells for ultra‐stable Li−Se batteries. DOI: 10.1002/chem.202304114

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são os objetivos da agitação da fusão e do tratamento de isolamento durante o processo de preparação da liga mestre Al-5Er-Ti?

- Como uma plataforma experimental com temperatura controlada apoia o teste de estabilidade de memristores de Mn3O4?

- Como o fluxo de oxigênio a 2 a 8 SLPM regula a qualidade do revestimento PS-PVD? Integridade Mestra da Barreira Térmica

- Como funciona um forno de batelada e quais são suas vantagens? Aumente a Precisão e a Flexibilidade no Tratamento Térmico

- Qual é o papel principal de um forno de secagem a vácuo na preparação de nanoestruturas de WO3? Alcançar Morfologia Perfeita

- Por que todo o sistema deve ser mantido a uma alta temperatura durante o processo de enchimento de um tubo de calor de sódio?

- Qual o papel de uma instalação laboratorial no estabelecimento do balanço de massa para uma operação de coqueificação? Aumentar a Eficiência.

- Como o equipamento de controle ambiental auxilia na avaliação de membranas CMS? Desbloqueie a precisão em testes de envelhecimento físico