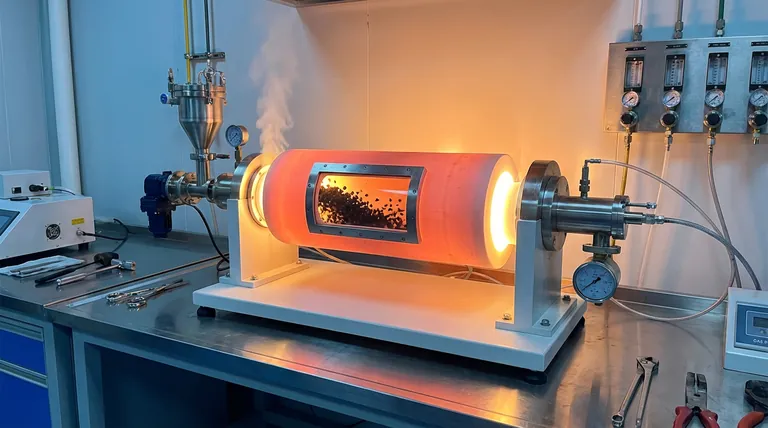

A vantagem técnica decisiva de um forno tubular rotativo reside na sua capacidade de criar um ambiente de reação dinâmico através do tombamento contínuo. Ao contrário de um forno estático onde a cama de material permanece estacionária, um forno rotativo agita ativamente o hidrocarvão (por exemplo, a 7 rpm), garantindo que cada partícula receba exposição uniforme ao calor e aos gases ativadores.

A Ideia Central: Fornos estáticos frequentemente sofrem de "zonas mortas" dentro da cama de material onde o gás não consegue penetrar, levando a uma qualidade inconsistente do produto. Em contraste, o movimento rotativo de um forno tubular maximiza o contato gás-sólido e a uniformidade térmica, o que é um pré-requisito para o desenvolvimento de altas áreas de superfície específicas (até 200 m²/g) e para garantir um produto final homogêneo.

O Mecanismo de Ativação Dinâmica

Eliminando o Problema da "Cama Empacotada"

Em uma configuração estática, o hidrocarvão fica em uma pilha densa. A camada externa reage primeiro, enquanto o núcleo interno pode permanecer protegido do agente ativador.

Um forno rotativo resolve isso girando o tubo de reação, o que faz com que o hidrocarvão tombe continuamente. Esse movimento quebra a cama de material, garantindo que as partículas sejam constantemente circuladas do interior da cama para a superfície.

Contato Gás-Sólido Superior

A ativação física requer que o hidrocarvão interaja fisicamente com um gás transportador ou agente, como vapor ou CO2.

A ação de tombamento maximiza a área de superfície exposta à atmosfera em qualquer momento. Isso melhora a difusão de gás na estrutura de poros e garante que o agente ativador reaja uniformemente com a estrutura de carbono, em vez de apenas remover as camadas externas.

Eficiência no Consumo de Gás

Como o material é completamente misturado com a atmosfera, a cinética da reação é mais eficiente.

Dados suplementares indicam que esse contato aprimorado reduz o consumo geral de gás necessário para atingir o mesmo nível de ativação em comparação com um processo estático.

Uniformidade Térmica e Consistência do Produto

Prevenindo Superaquecimento Localizado

Um grande risco no tratamento térmico estático é o desenvolvimento de gradientes de temperatura — pontos quentes no exterior e pontos frios no centro.

A ação contínua de agitação distribui o calor uniformemente por todo o lote. À medida que o calor é transferido da parede do tubo para a cama de material, a rotação garante que nenhuma partícula permaneça em contato com a superfície mais quente por muito tempo, prevenindo superaquecimento ou queima localizada.

Homogeneidade do Produto Final

Para aplicações que exigem controle de qualidade rigoroso, a consistência é fundamental.

Ao passar o material por um perfil de temperatura consistente com mistura contínua, o forno rotativo minimiza as variações entre as partículas. Isso resulta em um lote de carvão ativado onde o desenvolvimento de poros e a estrutura amorfa são uniformes em toda a extensão.

Compreendendo as Compensações

Embora o forno tubular rotativo ofereça qualidade de ativação superior, ele introduz variáveis que exigem gerenciamento preciso.

Complexidade dos Parâmetros do Processo

Alcançar resultados ótimos não é tão simples quanto definir uma temperatura. Você deve controlar a velocidade de rotação do tubo e o ângulo de inclinação para governar a intensidade da mistura e o tempo de residência.

Sensibilidade da Cama de Material

A profundidade da cama de pó afeta significativamente o processo. Se a cama for muito profunda, a eficiência da mistura diminui; se for muito rasa, a produtividade sofre. Você deve equilibrar as taxas de alimentação e as velocidades de rotação para manter a profundidade ideal da cama para penetração de gás.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o potencial da sua ativação de hidrocarvão, considere seus alvos operacionais específicos:

- Se o seu foco principal é a Área de Superfície Máxima: Priorize o forno rotativo para garantir o contato completo com o gás necessário para atingir áreas de superfície específicas de 200 m²/g ou mais.

- Se o seu foco principal é a Uniformidade do Produto: Use o sistema rotativo para eliminar gradientes de temperatura e garantir que cada grânulo passe pela mesma história térmica exata.

- Se o seu foco principal é a Eficiência do Processo: Aproveite o movimento rotativo para melhorar as taxas de transferência de calor e reduzir o consumo de gases ativadores.

O forno tubular rotativo transforma a ativação de hidrocarvão de um processo de cozimento passivo em uma reação ativa e dinâmica que desbloqueia a porosidade total do material.

Tabela Resumo:

| Característica | Forno Tubular Rotativo | Forno Estático |

|---|---|---|

| Cama de Material | Dinâmica/Tombamento (Agitação contínua) | Estacionária (Cama densa/empacotada) |

| Uniformidade Térmica | Alta (Elimina pontos quentes localizados) | Baixa (Potenciais gradientes de temperatura) |

| Contato Gás-Sólido | Máximo (Circulação ativa de partículas) | Limitado (Difusão restrita às camadas externas) |

| Consistência do Produto | Homogêneo (Desenvolvimento uniforme de poros) | Variável (Risco de "zonas mortas") |

| Área de Superfície | Alta (Pode exceder 200 m²/g) | Inferior (Ativação inconsistente) |

Eleve Sua Ativação de Material com a Expertise da KINTEK

Não deixe que "zonas mortas" estáticas comprometam sua pesquisa ou qualidade de produção. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alto desempenho Rotativos, Mufla, Tubulares, a Vácuo e CVD projetados para atender aos requisitos de laboratório mais rigorosos. Nossos fornos de alta temperatura personalizáveis garantem distribuição uniforme de calor e interação otimizada gás-sólido para suas aplicações exclusivas de hidrocarvão ou carbono.

Pronto para maximizar sua área de superfície específica e homogeneidade do produto?

Entre em Contato com a KINTEK Hoje para uma Consulta Profissional

Referências

- Reuse of Polymeric Resin for Production of Activated Hydrochar Applied in Removal of Bisphenol A and Diclofenac Synthetic Aqueous Solution. DOI: 10.3390/coatings15010027

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Quais são os processos térmicos comuns realizados em fornos rotativos? Desbloqueie a Transformação Eficiente de Materiais

- Qual é o significado da dopagem de cerâmicas com metais de terras raras usando fornos de tubo rotativo? Obter Materiais de Alto Desempenho Uniformes

- Como os fornos de gaseificação e pirólise de biomassa extraem hidrogênio? Desbloqueie Energia de Alto Valor de Resíduos Orgânicos

- Como o calor é transferido para os tubos do forno em um forno tubular rotativo? Obtenha Aquecimento Uniforme para Seus Materiais

- Qual é o nível de controle de processo que os fornos tubulares rotativos oferecem? Obtenha Processamento Térmico Preciso para Resultados Uniformes

- Quais materiais são usados na construção do corpo do forno de aquecimento de um forno rotativo? Explore Designs Duráveis e Eficientes

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Como a versatilidade dos fornos de tubo rotativo beneficia os utilizadores? Obtenha Aquecimento Uniforme e Processamento Contínuo