Na sua essência, a versatilidade de um forno de tubo rotativo advém da sua capacidade única de combinar o fluxo contínuo de material com o controlo térmico e atmosférico preciso. Este design permite processar uniformemente uma vasta gama de materiais soltos, desde pós finos a pellets maiores, tornando-o uma ferramenta adaptável para aplicações que abrangem investigação laboratorial, síntese de materiais e fabrico em escala industrial.

O verdadeiro valor de um forno de tubo rotativo reside não apenas no aquecimento, mas no seu processamento dinâmico. Ao agitar os materiais durante o aquecimento, garante uma uniformidade inigualável e permite um rendimento contínuo, resolvendo desafios chave de consistência e escalabilidade que os fornos estáticos não conseguem abordar.

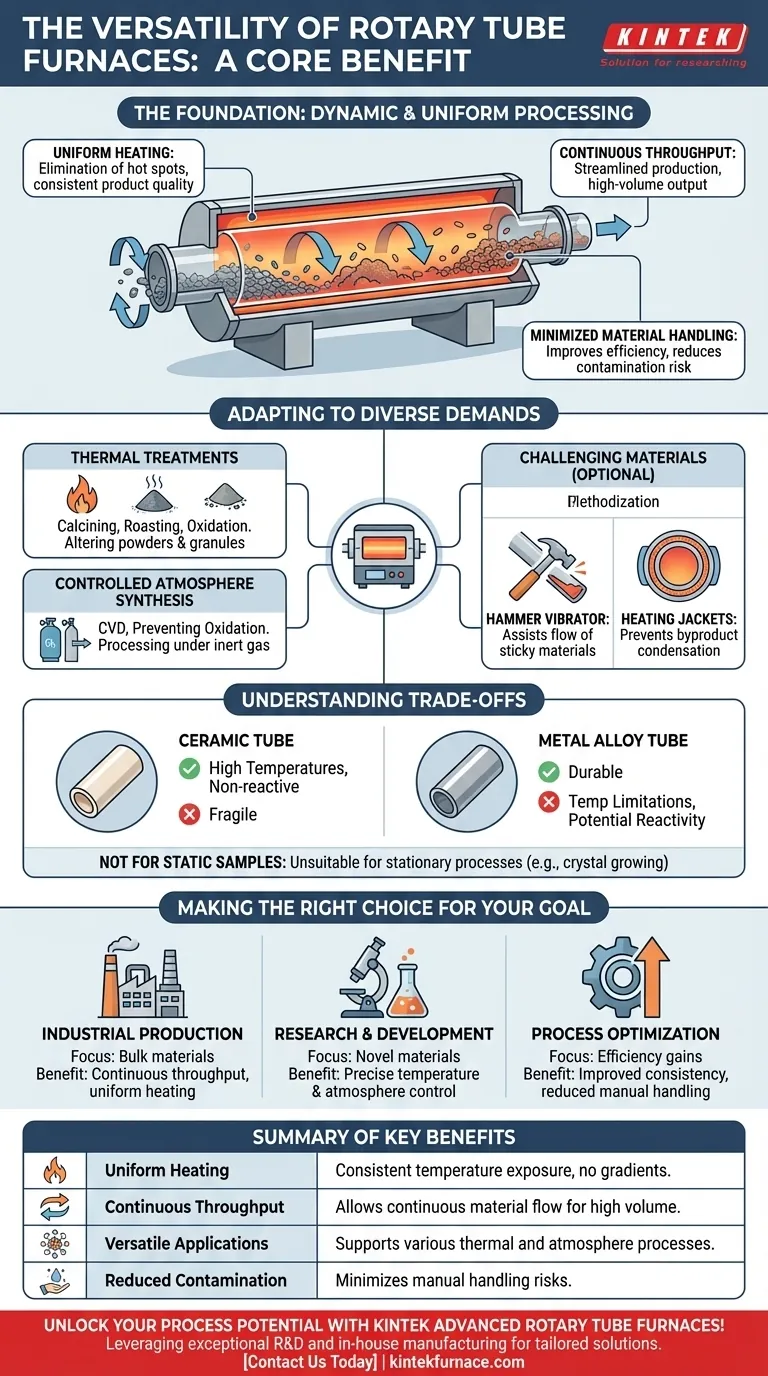

A Base da Versatilidade: Processamento Dinâmico e Uniforme

O design fundamental de um forno de tubo rotativo — uma câmara cilíndrica rotativa dentro de um elemento de aquecimento — é a fonte da sua flexibilidade. Este mecanismo transforma um simples processo de aquecimento num sistema de tratamento de materiais dinâmico e altamente controlado.

Combinando Rotação com Transferência de Calor

Um benefício chave é o aquecimento excepcionalmente uniforme. À medida que o tubo gira, o material dentro é constantemente agitado e misturado.

Esta ação garante que cada partícula seja consistentemente exposta à fonte de calor, eliminando pontos quentes e prevenindo gradientes de temperatura dentro do lote. O resultado é um produto altamente consistente, o que é crítico para uma produção de qualidade.

Possibilitando o Rendimento Contínuo

Ao contrário dos fornos de lote estáticos, os fornos de tubo rotativo são projetados para o processamento contínuo de materiais. A matéria-prima pode ser alimentada numa extremidade do tubo rotativo e o produto processado pode ser descarregado na outra.

Esta capacidade é essencial para aplicações industriais que exigem alto volume de produção, como o fabrico de clínquer de cimento ou pellets de minério de ferro, pois otimiza a linha de produção.

Minimizando a Manipulação de Materiais

A capacidade de processar materiais continuamente reduz significativamente os requisitos de manuseamento manual. Isto não só melhora a eficiência e reduz os custos de mão de obra, mas também minimiza o risco de contaminação da amostra, um fator crucial tanto na investigação quanto no fabrico de alta pureza.

Adaptando-se a Diversas Demandas de Materiais e Processos

Um forno de tubo rotativo não é uma ferramenta de tamanho único, mas uma plataforma configurável. A sua capacidade de ser personalizado com diferentes materiais de tubo e módulos opcionais permite-lhe lidar com uma vasta gama de processos.

Tratamentos Térmicos: Calcinação, Torrefação e Oxidação

Estes fornos são excelentes em tratamentos térmicos de alta temperatura. Processos como a calcinação, que envolve o aquecimento de sólidos para remover impurezas ou induzir uma transição de fase, são aplicações comuns.

São amplamente utilizados em metalurgia para a torrefação de minérios e na ciência dos materiais para processos de oxidação, demonstrando a sua eficácia na alteração química e física de pós e grânulos.

Síntese em Atmosfera Controlada

Muitos modelos podem ser equipados com sistemas especializados de manuseamento de gases, incluindo entradas de gás inerte e portas de desgasificação. Isto transforma o forno num reator para síntese em atmosfera controlada.

Esta funcionalidade é vital para processos como a Deposição Química de Vapor (CVD) ou para prevenir oxidação indesejada processando materiais sob um gás inerte como nitrogénio ou árgon.

Processamento de Materiais Desafiadores

Funcionalidades opcionais estendem ainda mais a versatilidade do forno. Um vibrador de martelo pode ser adicionado para auxiliar o fluxo de materiais de alta viscosidade ou pegajosos que, de outra forma, poderiam aglomerar-se.

Para processos que envolvem materiais orgânicos, camisas de aquecimento podem ser instaladas nas extremidades do forno para evitar que o alcatrão e outros subprodutos se condensem e causem bloqueios.

Compreendendo as Vantagens e Considerações

Embora altamente versátil, um forno de tubo rotativo não é a solução universal para todos os processos térmicos. Compreender as suas limitações é fundamental para tomar uma decisão informada.

A Seleção do Material do Tubo é Crítica

A escolha entre um tubo cerâmico e um tubo de liga metálica é uma consideração primordial. Tubos cerâmicos são necessários para temperaturas extremamente altas ou ao processar materiais que poderiam reagir com metal. No entanto, podem ser mais frágeis do que as suas contrapartes metálicas.

Tubos de liga oferecem durabilidade, mas têm limitações de temperatura e podem introduzir contaminação se reagirem com o material do processo ou gases de exaustão.

Não Ideal para Amostras Estáticas ou Sólidas

A força central do forno — a sua rotação — é também a sua principal limitação. É inerentemente projetado para pós, grânulos e outros materiais soltos.

É inadequado para aplicações que exigem que uma amostra permaneça estacionária e intocada durante o aquecimento, como o crescimento de monocristais ou o recozimento de uma peça sólida e monolítica.

Escalabilidade e Controlo de Processo

Embora estes fornos ofereçam rendimento contínuo, a escalada de um processo de uma pequena unidade de laboratório para uma grande unidade industrial nem sempre é simples. Fatores como a dinâmica da transferência de calor, o tempo de residência e o fluxo de gás mudam com o tamanho, exigindo uma reotimização cuidadosa do processo.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um forno de tubo rotativo é o ideal para si, considere o seu objetivo principal.

- Se o seu foco principal é a produção industrial de materiais a granel: A capacidade do forno de proporcionar um rendimento contínuo e aquecimento uniforme para produtos como alumina ou minérios torrados é o seu ativo mais valioso.

- Se o seu foco principal é a investigação e desenvolvimento: O seu controlo preciso sobre a temperatura e a atmosfera torna-o uma plataforma ideal para a síntese de novos materiais e o estudo de reações em pós.

- Se o seu foco principal é a otimização de processos: O seu design pode melhorar dramaticamente a consistência e reduzir o manuseamento manual em comparação com os fornos de lote estáticos, oferecendo ganhos significativos de eficiência.

Em última análise, o forno de tubo rotativo serve como uma ponte poderosa entre a síntese em escala laboratorial e a produção em escala industrial para qualquer processo que envolva o tratamento térmico de materiais soltos.

Tabela Resumo:

| Benefício Chave | Descrição |

|---|---|

| Aquecimento Uniforme | Garante exposição consistente à temperatura para todas as partículas, eliminando pontos quentes e gradientes. |

| Rendimento Contínuo | Permite o fluxo contínuo de material, ideal para aplicações industriais de alto volume. |

| Aplicações Versáteis | Suporta calcinação, torrefação, oxidação e síntese em atmosfera controlada para diversos materiais. |

| Contaminação Reduzida | Minimiza o manuseamento manual, diminuindo o risco de contaminação da amostra em investigação e fabrico. |

Desbloqueie todo o potencial dos seus processos térmicos com os avançados fornos de tubo rotativo da KINTEK! Alavancando excecionais P&D e fabrico interno, fornecemos a diversos laboratórios soluções de alta temperatura personalizadas. A nossa linha de produtos, incluindo Fornos Rotativos, Mufla, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção únicas. Contacte-nos hoje para discutir como os nossos fornos versáteis podem melhorar a sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são os principais componentes de um forno tubular rotativo? Peças Essenciais para Aquecimento Uniforme

- Em que ambientes os fornos tubulares rotativos são considerados indispensáveis? Essenciais para Processamento Térmico Uniforme

- O que torna os fornos de tubo rotativo fáceis de usar? Alcance Uniformidade e Eficiência de Processo Superiores

- Qual é o nível de controle de processo que os fornos tubulares rotativos oferecem? Obtenha Processamento Térmico Preciso para Resultados Uniformes

- Como os fornos de tubo rotativo aprimoram a eficiência no processamento de materiais? Aumente o Rendimento e a Qualidade