Em resumo, os fornos de tubo rotativo aprimoram a eficiência ao combinar o processamento contínuo de materiais com aquecimento excepcionalmente uniforme e controle ambiental preciso. Este projeto supera as limitações dos fornos estáticos de batelada, permitindo maior rendimento, qualidade superior do produto e maior consistência operacional para materiais granulares.

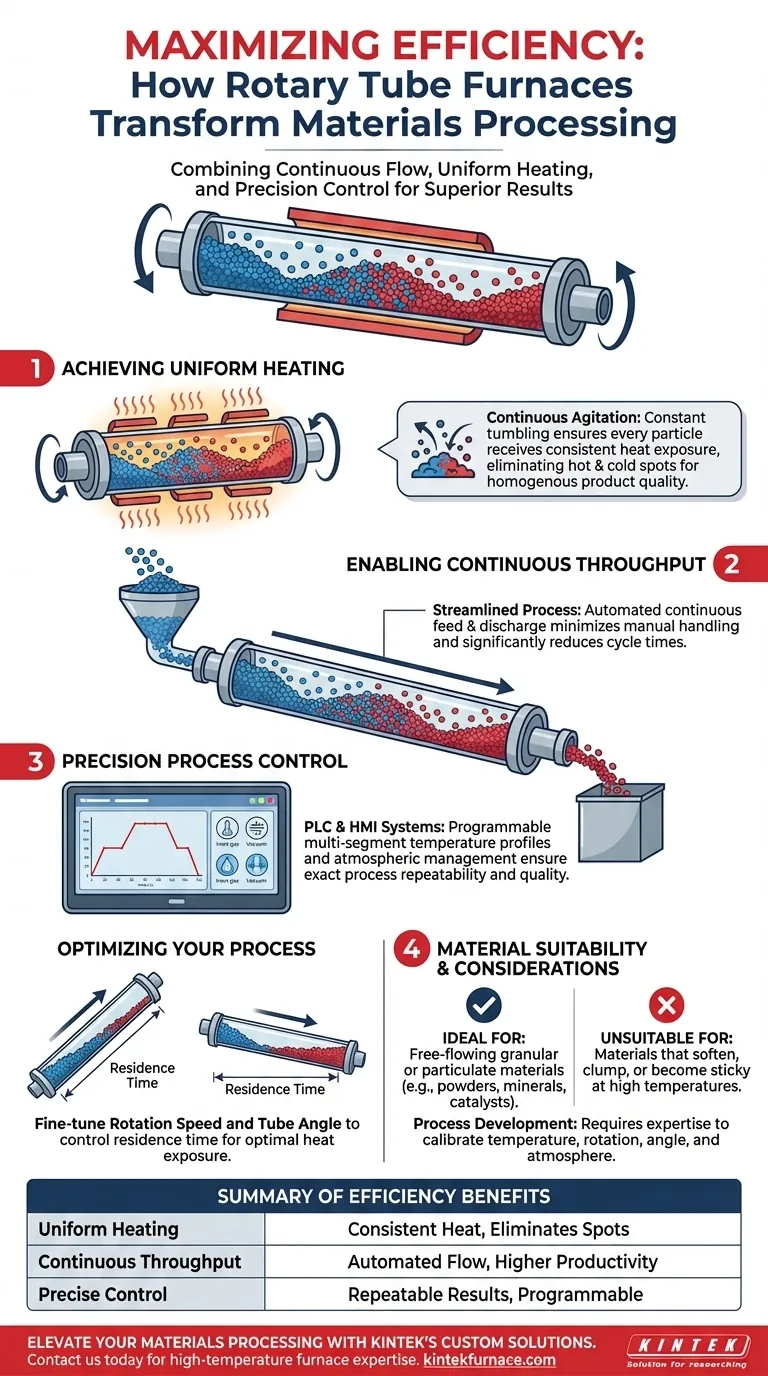

O desafio central no processamento térmico é alcançar um tratamento uniforme para cada partícula em uma batelada. Os fornos de tubo rotativo resolvem isso usando a rotação constante para agitar o material, garantindo exposição consistente ao calor enquanto permitem um fluxo de trabalho contínuo e automatizado.

Os Mecanismos Centrais de Eficiência

Os ganhos de eficiência de um forno de tubo rotativo decorrem de três princípios de projeto integrados: agitação contínua, rendimento automatizado e controle preciso da atmosfera.

Alcançando Aquecimento Uniforme Através da Agitação

A característica definidora é a rotação lenta do tubo do forno, geralmente entre 3 e 7 RPM. Este movimento de tombamento constante garante que todas as partículas do material sejam expostas de forma repetida e uniforme à fonte de calor.

Este processo elimina pontos quentes e frios comuns em fornos estáticos, levando a um produto final muito mais consistente e homogêneo. O projeto de aquecimento indireto aquece o tubo externamente, que então transfere calor para o material, garantindo ainda mais a distribuição térmica uniforme.

Permitindo Rendimento Contínuo

Diferentemente dos fornos de batelada tradicionais que exigem ciclos de carregamento, aquecimento, resfriamento e descarregamento, um forno de tubo rotativo opera continuamente. O material é alimentado em uma extremidade do tubo inclinado e move-se gradualmente em direção à extremidade de descarga à medida que gira.

Este fluxo contínuo minimiza o manuseio manual do material, reduz o tempo de ciclo e aumenta drasticamente a produtividade geral. Transforma uma série de etapas discretas em um único processo simplificado.

Controle de Precisão Sobre o Ambiente do Processo

Os fornos de tubo rotativo modernos são equipados com sistemas de controle sofisticados. Controladores Lógicos Programáveis (PLCs) e Interfaces Homem-Máquina (HMIs) permitem o gerenciamento preciso de cada variável crítica.

Os operadores podem programar perfis de temperatura multi-segmentos para fases personalizadas de aquecimento, manutenção e resfriamento. Esse nível de automação também se estende à atmosfera do forno, permitindo o processamento em ar ou em um ambiente inerte controlado para evitar reações químicas indesejadas e garantir a repetibilidade do processo.

Otimizando Seu Processo

A verdadeira eficiência não se trata apenas do potencial do forno, mas de como você o utiliza. Ajustar os parâmetros operacionais é fundamental para alcançar resultados ideais para o seu material específico.

O Papel da Velocidade de Rotação e do Ângulo do Tubo

O tempo de residência — quanto tempo o material permanece dentro do forno — é controlado por duas variáveis principais: o ângulo de inclinação do tubo e sua velocidade de rotação.

Um ângulo mais acentuado ou uma rotação mais rápida moverão o material através do forno mais rapidamente. Um ângulo mais suave ou uma rotação mais lenta aumenta o tempo de residência, permitindo uma exposição ao calor mais longa. Dominar a interação entre esses dois fatores é fundamental para a otimização do processo.

Gerenciando a Eficiência Térmica

A eficiência energética é um componente importante da eficiência geral de custos. Esses fornos utilizam isolamento de fibra cerâmica de alta qualidade e elementos de aquecimento avançados para maximizar a transferência de calor para o produto e minimizar a perda de energia para o ambiente.

Alguns modelos também incorporam sistemas de resfriamento a ar, que podem ajudar a equilibrar o campo de temperatura interna e melhorar a eficiência térmica, reduzindo ainda mais os custos operacionais.

Compreendendo as Compensações e Limitações

Embora altamente eficientes, um forno de tubo rotativo não é uma solução universal. Entender suas limitações é crucial para tomar uma decisão informada.

A Adequação do Material é Inegociável

Estes fornos são projetados especificamente para materiais granulares ou particulados que permanecem de fluxo livre em altas temperaturas de processamento. Isso inclui muitos pós, minerais e materiais catalisadores.

Eles são fundamentalmente inadequados para materiais que amolecem, aglomeram ou ficam pegajosos quando aquecidos. Tais materiais se aglomerarão e revestirão o interior do tubo do forno, interrompendo o processo e criando problemas operacionais significativos.

Desenvolvimento de Processo é Necessário

O alto grau de controle é também uma fonte de complexidade. Alcançar resultados ótimos para um novo material requer uma fase de desenvolvimento para determinar o perfil de temperatura, velocidade de rotação, ângulo do tubo e atmosfera ideais. É um instrumento de precisão que requer experiência para ser calibrado corretamente.

Como Aplicar Isso ao Seu Objetivo

Seu objetivo principal determinará quais recursos de um forno de tubo rotativo são mais críticos para sua operação.

- Se seu foco principal for alto rendimento: Aproveite a capacidade de alimentação e descarga contínuas para integrar o forno em uma linha de produção automatizada, reduzindo drasticamente o manuseio manual e os tempos de ciclo.

- Se seu foco principal for qualidade e uniformidade do produto: Priorize a combinação de agitação do material e controle térmico multi-zona para eliminar inconsistências e produzir um produto final altamente homogêneo.

- Se seu foco principal for repetibilidade do processo: Conte com a programação avançada do PLC para automatizar perfis de aquecimento complexos e garantir que cada batelada seja processada sob condições idênticas, garantindo resultados consistentes.

Ao entender esses princípios centrais, você pode determinar efetivamente se um forno de tubo rotativo é a ferramenta certa para elevar a eficiência e a qualidade do seu processamento de materiais.

Tabela Resumo:

| Aspecto Chave | Benefício de Eficiência |

|---|---|

| Aquecimento Uniforme | Garante exposição de calor consistente para todas as partículas através da rotação, eliminando pontos quentes/frios. |

| Rendimento Contínuo | Permite o fluxo automatizado de material, reduzindo os tempos de ciclo e aumentando a produtividade. |

| Controle Preciso do Ambiente | Permite o gerenciamento programável de temperatura e atmosfera para resultados repetíveis. |

| Adequação do Material | Otimizado para materiais granulares de fluxo livre, como pós e catalisadores. |

Pronto para elevar seu processamento de materiais com um forno de tubo rotativo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Rotativos, Fornos Muffle, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender com precisão às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e a qualidade do produto do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura