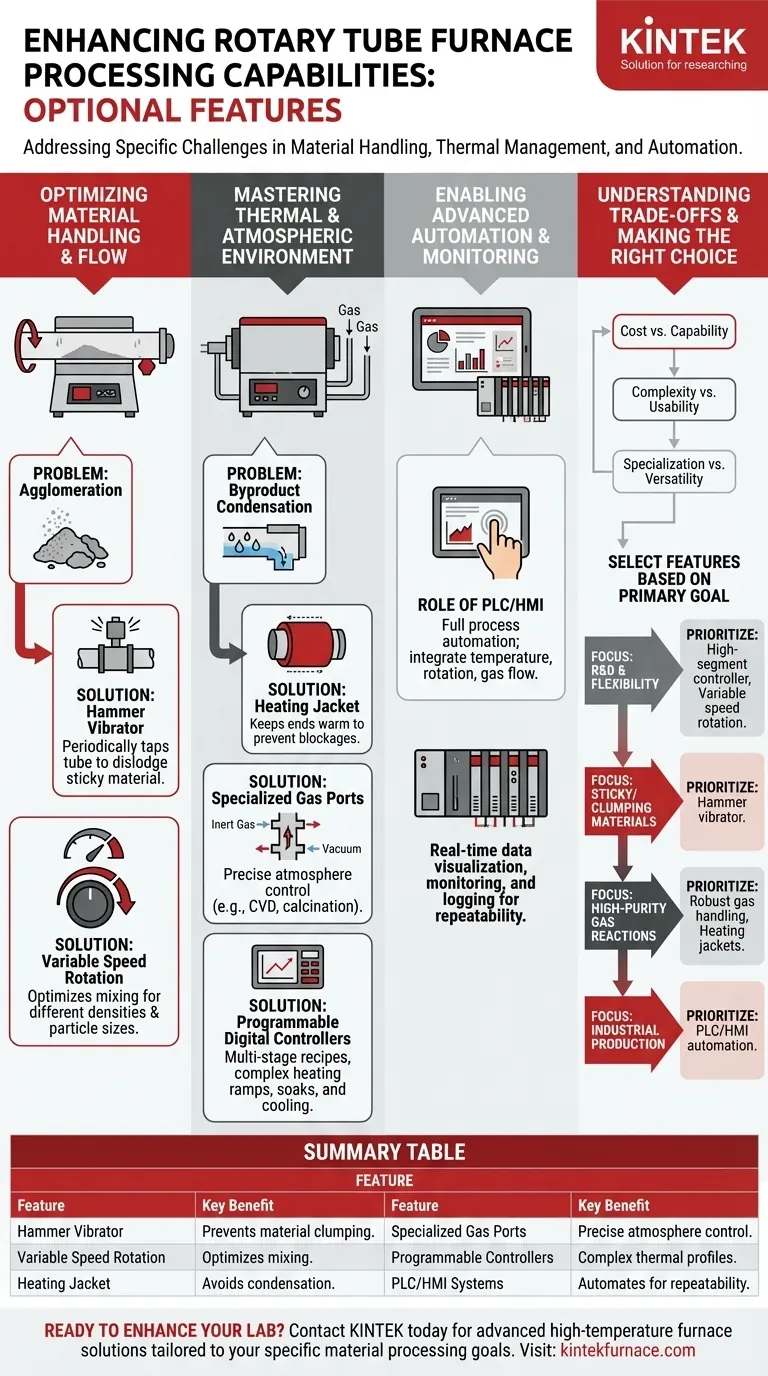

Os recursos opcionais para fornos de tubo rotativo são projetados para ir além do aquecimento simples e abordar desafios específicos no manuseio de materiais, gerenciamento térmico e automação de processos. Melhorias importantes incluem vibradores de martelo para agitar materiais pegajosos, portas de gás especializadas para controle preciso da atmosfera, camisas de aquecimento para evitar a condensação de subprodutos e sistemas PLC avançados para operação totalmente automatizada e repetível.

Um forno de tubo rotativo padrão fornece aquecimento uniforme ao girar o material. O valor real dos recursos opcionais reside na sua capacidade de resolver desafios de processamento específicos — como fluxo de material, reações gasosas e repetibilidade do processo — transformando um aquecedor simples em um instrumento de processamento altamente especializado.

Otimização do Manuseio e Fluxo de Materiais

A função principal de um forno rotativo é revolver e misturar materiais soltos. No entanto, certos materiais apresentam desafios de fluxo exclusivos que a rotação padrão não consegue resolver sozinha.

O Problema da Aglomeração de Materiais

Muitos pós, especialmente aqueles com alta viscosidade ou tendência a ficar pegajosos em altas temperaturas, podem aglomerar, aglutinar ou formar crostas na parede do tubo. Isso leva a aquecimento não uniforme e maus resultados de processo.

Solução: Agitação Mecânica

Para materiais propensos a aglomerar, um vibrador de martelo é um acréscimo fundamental. Este dispositivo bate ou vibra periodicamente no tubo, desalojando mecanicamente o material que está preso às paredes ou formando aglomerados, garantindo que tudo permaneça com fluxo livre.

Solução: Rotação de Velocidade Variável

Um sistema de rotação de velocidade variável fornece controle preciso sobre a ação de tombamento. Ajustar a velocidade de rotação permite otimizar a mistura para diferentes densidades de material, tamanhos de partícula e características de fluxo, garantindo tempo de residência e exposição ao calor ideais.

Dominando o Ambiente Térmico e Atmosférico

O processamento avançado de materiais muitas vezes requer mais do que apenas uma temperatura estável. Todo o perfil térmico e o ambiente gasoso devem ser gerenciados com precisão.

Prevenção da Condensação Indesejada de Subprodutos

Em processos como pirólise, a decomposição pode liberar alcatrões ou outros compostos orgânicos voláteis. Estes podem se condensar nas seções mais frias de saída do forno, causando bloqueios e contaminando o sistema.

Uma camisa de aquecimento instalada nas extremidades do tubo de processo mantém essas áreas aquecidas, prevenindo a condensação e garantindo que os subprodutos da reação sejam exauridos adequadamente do sistema.

Alcançando Controle Preciso da Atmosfera

Aplicações como Deposição Química de Vapor (CVD) ou calcinação sob uma atmosfera inerte exigem um ambiente de gás puro e controlado.

Para isso, os fornos podem ser equipados com portas de manuseio de gás especializadas. Estas tipicamente incluem entradas de gás inerte dedicadas (por exemplo, portas de 1/4 de polegada) e portas de desgaseificação maiores (por exemplo, KF25) para purga a vácuo eficiente e remoção de gases de reação.

Personalização de Perfis Térmicos

Muitos processos exigem ciclos de temperatura complexos e multifásicos. Controladores padrão podem não ser suficientes.

Controladores digitais programáveis são um recurso essencial para isso, permitindo que os operadores programem receitas de múltiplos segmentos. Por exemplo, um controlador com 30 segmentos totais permite perfis intrincados de rampas de aquecimento, permanências em temperatura e etapas de resfriamento controladas.

Habilitando Automação e Monitoramento Avançados

Para produção em escala industrial ou processos que exigem alta repetibilidade, o controle manual é ineficiente e introduz variabilidade.

O Papel de PLCs e HMIs

Controladores Lógicos Programáveis (PLCs) combinados com Interfaces Homem-Máquina (HMIs) possibilitam a automação total do processo. Esses sistemas integram o controle de temperatura, velocidade de rotação, fluxo de gás e vibração.

Um operador pode carregar uma receita predefinida, e o PLC executará todo o processo automaticamente. O HMI fornece visualização de dados em tempo real, monitoramento e registro, o que é crucial para controle de qualidade e repetibilidade do processo.

Entendendo as Compensações

A adição de recursos aprimora a capacidade, mas também introduz complexidades e custos que devem ser ponderados cuidadosamente.

Custo vs. Capacidade

Cada recurso opcional adiciona ao custo de capital inicial do forno. É vital selecionar apenas os recursos que resolvem um problema de processo demonstrado ou altamente antecipado, evitando despesas desnecessárias.

Complexidade vs. Usabilidade

Um forno totalmente equipado com PLC, vibrador e manuseio de gás personalizado é um equipamento mais complexo. Ele pode exigir conhecimento especializado para programação e terá mais componentes que precisam de manutenção ou que podem falhar.

Especialização vs. Versatilidade

Personalizações altamente específicas, como um tubo de trabalho com um formato interno exclusivo para um pó específico, podem tornar o forno menos adequado para uso de propósito geral. Esta é uma consideração chave em um laboratório multiuso versus uma linha de produção dedicada.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione os recursos com base no principal desafio que você precisa resolver.

- Se o seu foco principal for P&D e flexibilidade de processo: Priorize um controlador programável de alto segmento e rotação de velocidade variável para explorar uma ampla gama de materiais e perfis térmicos.

- Se o seu foco principal for processar materiais pegajosos ou aglomerados: Um vibrador de martelo é inegociável para garantir fluxo de material consistente e aquecimento uniforme.

- Se o seu foco principal for reações de gás de alta pureza (por exemplo, CVD): Insista em um sistema robusto de manuseio de gás com portas dedicadas e considere camisas de aquecimento para evitar contaminação por subprodutos.

- Se o seu foco principal for produção industrial e repetibilidade: Um sistema de automação PLC/HMI é a chave para alcançar qualidade consistente, reduzir mão de obra e permitir o registro de dados do processo.

Em última análise, selecionar os recursos corretos transforma o forno de uma ferramenta genérica em uma solução precisa adaptada aos seus objetivos específicos de processamento de materiais.

Tabela de Resumo:

| Recurso | Benefício Principal |

|---|---|

| Vibrador de Martelo | Previne o aglomerado de material para aquecimento uniforme |

| Rotação de Velocidade Variável | Otimiza a mistura para diferentes materiais |

| Camisa de Aquecimento | Evita condensação e bloqueios |

| Portas de Gás Especializadas | Permite controle preciso da atmosfera |

| Controladores Digitais Programáveis | Permite perfis térmicos complexos |

| Sistemas PLC/HMI | Automatiza processos para repetibilidade |

Pronto para aprimorar as capacidades do seu laboratório com um forno de tubo rotativo personalizado? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Contate-nos hoje para discutir como podemos adaptar uma solução para seus objetivos específicos de processamento de materiais!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico