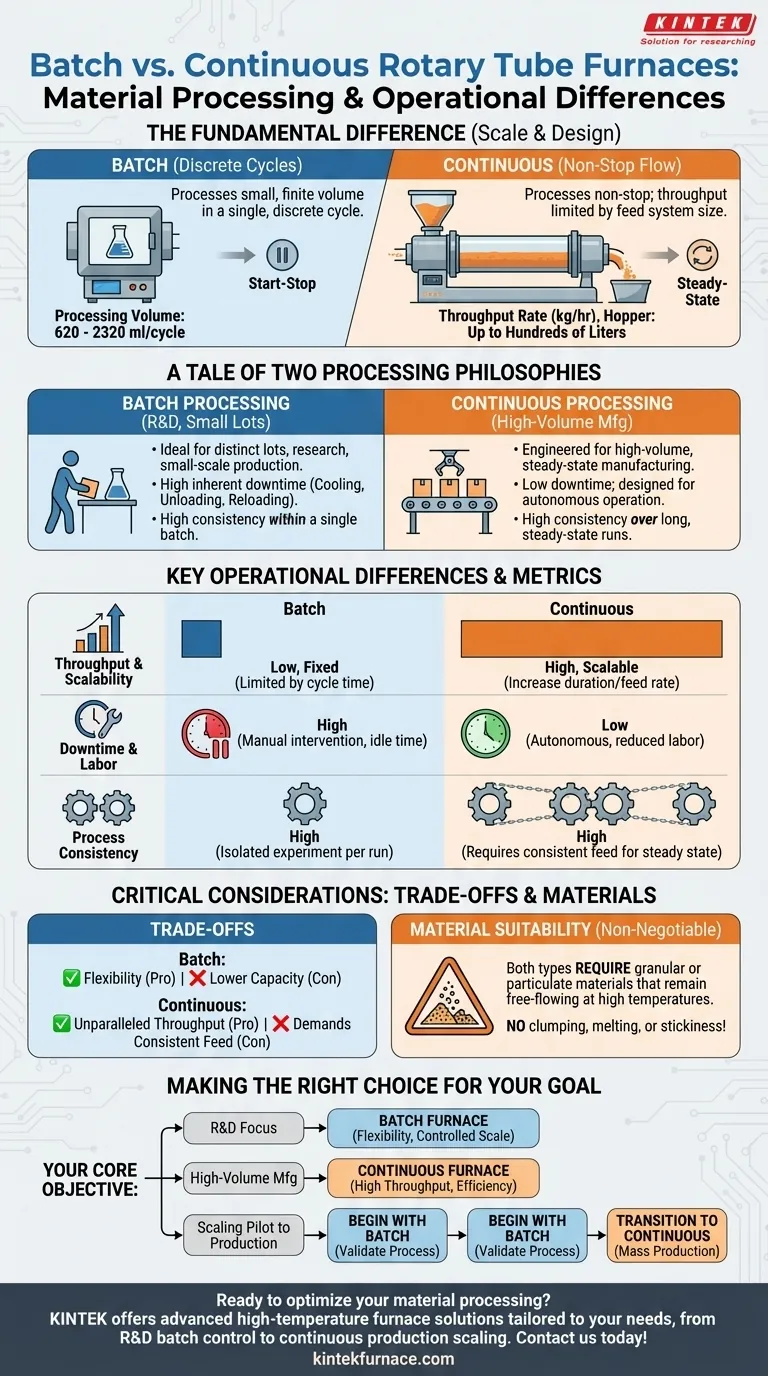

A diferença fundamental no processamento de material entre fornos tubulares rotativos descontínuos (batch) e contínuos reside na escala e no projeto operacional. Um forno batch processa um volume pequeno e finito de material (tipicamente de 620 a 2320 ml) em um único ciclo discreto. Em contraste, um forno contínuo processa material sem parar, com a vazão limitada apenas pelo tamanho de seu sistema de alimentação, que pode conter de alguns a centenas de litros.

A sua escolha entre um forno batch e um contínuo não se trata apenas da quantidade de material, mas da natureza do seu trabalho. O processamento batch serve para pesquisa e produção em pequena escala de lotes distintos, enquanto o processamento contínuo é projetado para fabricação de alto volume e estado estacionário.

Um Conto de Duas Filosofias de Processamento

A decisão entre esses dois tipos de fornos depende da compreensão de seus modelos operacionais distintos. Um é projetado para tarefas discretas, o outro para um fluxo ininterrupto.

Definindo o Processamento Batch (Descontínuo)

Um forno batch processa uma única quantidade específica de material por vez. Este "lote" é carregado no forno, processado sob condições definidas e, em seguida, totalmente removido.

O sistema inteiro geralmente precisa esfriar antes que o próximo lote possa ser carregado. Essa natureza de começar-parar o torna ideal para aplicações onde os lotes de material devem ser mantidos separados e rastreáveis. O volume de processamento típico por ciclo é bastante pequeno, geralmente inferior a 2,5 litros.

Definindo o Processamento Contínuo

Um forno contínuo é projetado para produção ininterrupta e de alto volume. O material é alimentado constantemente em uma extremidade do forno e o produto processado é descarregado pela outra.

Sua capacidade não é medida por uma única execução, mas por uma taxa de vazão (por exemplo, quilogramas por hora). O tamanho da tremonha (hopper), que pode ser de várias centenas de litros, determina por quanto tempo o forno pode funcionar sem supervisão, não a quantidade total que pode processar ao longo do tempo.

Principais Diferenças Operacionais

Além do volume simples, as realidades operacionais de cada tipo de forno impactam diretamente a eficiência do processo, a consistência e os requisitos de mão de obra.

Vazão e Escalabilidade

Sistemas batch têm uma vazão baixa e fixa definida pelo tempo de ciclo e volume. Aumentar a produção significa executar mais ciclos individuais, o que tem um limite prático.

Sistemas contínuos oferecem uma vazão vastamente superior e são construídos para escalabilidade industrial. O aumento da produção é uma questão de operar o sistema por períodos mais longos ou aumentar a taxa de alimentação.

Tempo de Inatividade e Mão de Obra

O processamento batch tem tempo de inatividade inerente em seu fluxo de trabalho. O tempo gasto esfriando, descarregando e recarregando o forno é tempo não gasto processando material. Este ciclo requer intervenção manual repetida.

Fornos contínuos, uma vez estabilizados, são projetados para longos períodos de operação autônoma, reduzindo significativamente o tempo ocioso e os custos diretos de mão de obra por unidade de material processado.

Consistência do Processo

Com um sistema batch, você alcança alta consistência dentro de um único lote. Ele oferece um excelente ambiente para testar variáveis porque cada execução é um experimento isolado.

Um sistema contínuo é projetado para manter um equilíbrio de estado estacionário, fornecendo excelente consistência do produto ao longo de corridas de produção muito longas. Atingir esse estado estacionário, no entanto, requer um material de alimentação consistente e parâmetros operacionais estáveis.

Compreendendo as Trocas e Limitações

Nenhuma tecnologia é universalmente superior; cada uma vem com trocas claras que a tornam adequada para diferentes aplicações.

O Custo da Flexibilidade (Batch)

A principal vantagem de um forno batch é sua flexibilidade para pesquisa, desenvolvimento e manuseio de múltiplos trabalhos pequenos. A troca é uma capacidade de produção geral e eficiência significativamente menores.

A Exigência de Consistência (Contínuo)

Um forno contínuo oferece vazão inigualável, mas exige um material de alimentação altamente consistente e uniforme para operar sem problemas. É menos tolerante a variações no tamanho ou composição das partículas, e os procedimentos de partida/parada podem ser mais complexos.

A Adequação do Material é Inegociável

É fundamental entender que esta escolha é secundária à compatibilidade do material. Ambos os tipos de fornos são adequados apenas para materiais granulares ou particulados que permaneçam de fluxo livre em altas temperaturas. Qualquer material que empelote, derreta ou se torne pegajoso perturbará o processo em qualquer um dos sistemas.

Fazendo a Escolha Certa para o Seu Objetivo

O objetivo principal da sua aplicação é o fator decisivo. Use este guia para determinar o caminho correto para suas necessidades.

- Se o seu foco principal é Pesquisa e Desenvolvimento: Um forno batch fornece a flexibilidade necessária para testar diferentes materiais e parâmetros de processo em uma escala pequena e controlada.

- Se o seu foco principal é Fabricação de Alto Volume: Um forno contínuo é a única opção viável para alcançar a alta vazão e eficiência operacional exigidas para a produção industrial.

- Se o seu foco principal é Escalar de Piloto para Produção: Comece com um forno batch para validar seu processo e propriedades do material, depois mude para um sistema contínuo assim que os parâmetros forem definidos para produção em massa.

Em última análise, entender a escala necessária e os objetivos operacionais é a chave para selecionar a tecnologia de forno correta para o seu sucesso.

Tabela Resumo:

| Aspecto | Forno Batch (Descontínuo) | Forno Contínuo |

|---|---|---|

| Volume de Processamento | 620 ml a 2320 ml por lote | Taxa de vazão (ex: kg/hora), tamanho da tremonha de até centenas de litros |

| Vazão (Throughput) | Baixa, fixa por ciclo | Alta, escalável para execuções longas |

| Tempo de Inatividade | Alto (resfriamento, carregamento/descarregamento) | Baixo, projetado para operação contínua |

| Consistência | Alta dentro de um único lote | Alta durante a produção em estado estacionário |

| Uso Ideal | P&D, produção em pequena escala | Fabricação de alto volume |

Pronto para otimizar seu processamento de materiais? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Se você está em pesquisa exigindo controle batch preciso ou escalando para produção contínua, nossa linha de produtos—incluindo Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD—é apoiada por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais e de produção exclusivos. Contate-nos hoje para discutir como podemos aumentar sua eficiência e alcançar seus objetivos!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas