Em sua essência, o recozimento é um processo de tratamento térmico controlado usado para tornar um material, tipicamente um metal, mais macio, mais dúctil e mais fácil de trabalhar. Isso é alcançado alterando fundamentalmente a microestrutura interna do material, aliviando as tensões introduzidas durante processos de fabricação como dobra, laminação ou trefilação.

O propósito central do recozimento não é meramente amaciar um material, mas sim "reiniciar" sua estrutura cristalina interna. Ele reverte o endurecimento e a fragilidade causados pela manipulação física (encruamento), restaurando a trabalhabilidade e a uniformidade do material.

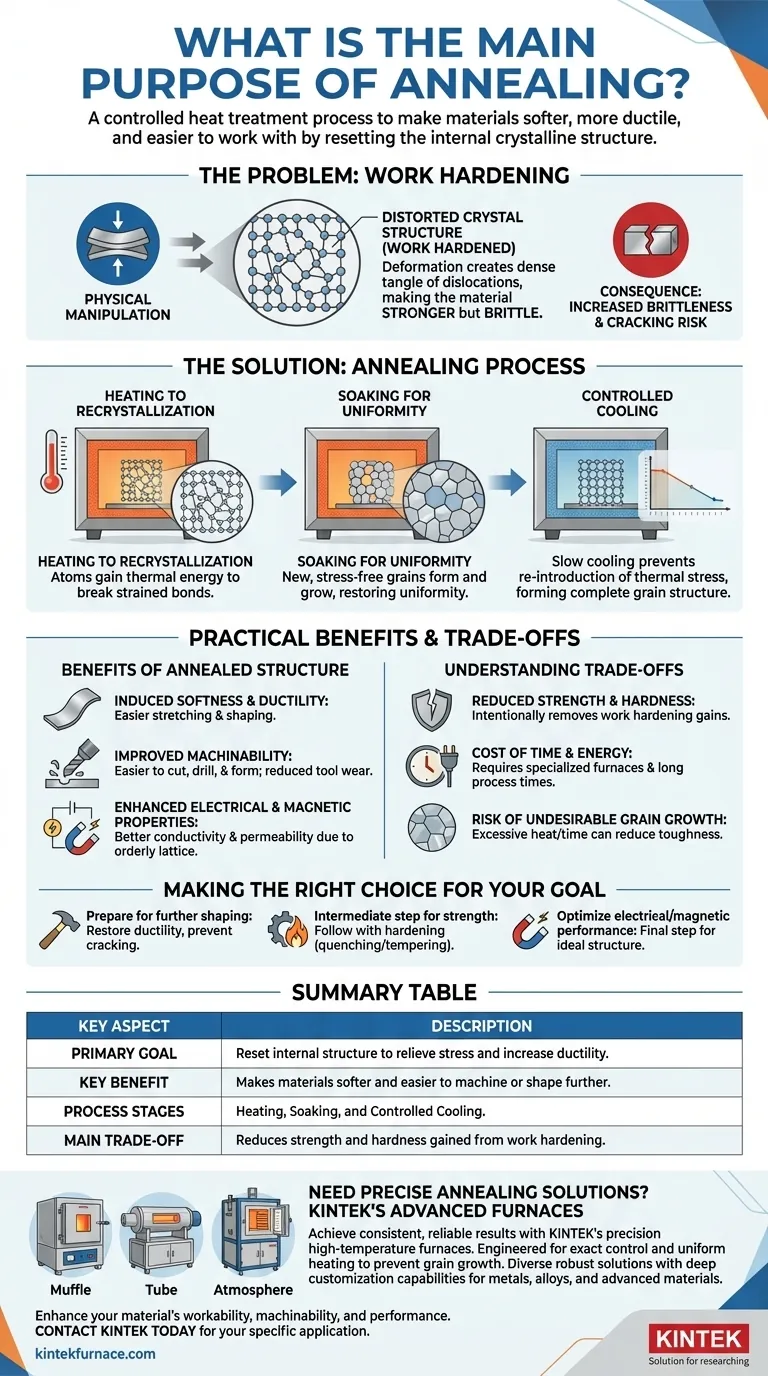

O Problema: Por Que os Materiais Precisam de Recozimento

Antes de entender a solução, é fundamental entender o problema que ela resolve: o encruamento.

O Efeito do Encruamento

Quando você dobra, estica ou martela um pedaço de metal à temperatura ambiente, você está deformando fisicamente sua estrutura cristalina interna. Este processo é chamado de encruamento ou endurecimento por deformação.

Essas deformações criam um emaranhado denso de discordâncias dentro da rede atômica do material. Isso torna o material mais forte e mais duro, mas também o torna significativamente mais frágil e menos dúctil.

As Consequências da Fragilidade

Um material encruado perdeu a maior parte de sua capacidade de ser moldado posteriormente. Tentar dobrá-lo ou moldá-lo novamente provavelmente fará com que ele rachaduras ou frature em vez de se deformar suavemente. Essa tensão interna é o principal problema que o recozimento foi projetado para eliminar.

A Solução: Como Funciona o Recozimento

O recozimento é um processo preciso de três estágios que fornece à estrutura interna do material a energia e o tempo necessários para se reparar.

Estágio 1: Aquecimento até a Recristalização

Primeiro, o material é aquecido a uma temperatura específica, conhecida como sua temperatura de recristalização. Neste ponto, os átomos têm energia térmica suficiente para quebrar suas ligações tensionadas e começar a se mover para novas posições.

Estágio 2: Manutenção para Uniformidade

O material é então mantido nesta temperatura elevada por um período definido, um estágio chamado manutenção (soaking). Durante este tempo, novos grãos cristalinos livres de tensão começam a se formar e crescer, substituindo gradualmente os grãos deformados e tensionados criados pelo encruamento.

Estágio 3: Resfriamento Controlado

Finalmente, o material é resfriado a uma taxa muito lenta e controlada. Este resfriamento lento é fundamental porque permite que a nova estrutura de grãos ordenada se forme completamente sem reintroduzir tensão térmica. O resfriamento rápido (têmpera) teria o efeito oposto, aprisionando a tensão e endurecendo o metal.

Os Benefícios Práticos de uma Estrutura Recozida

Este "reset" da estrutura de grãos interna resulta em várias mudanças altamente desejáveis nas propriedades do material.

Induz Maciez e Ductilidade

Os novos grãos, uniformes e livres de tensão, podem deslizar uns sobre os outros com muito mais facilidade. Isso se traduz diretamente em uma diminuição da dureza e um aumento significativo da ductilidade, que é a capacidade de ser esticado ou moldado sem quebrar.

Melhora a Usinabilidade

Um material mais macio e menos frágil é muito mais fácil de cortar, furar e moldar. O recozimento melhora a usinabilidade, levando a uma menor fadiga da ferramenta, melhores acabamentos superficiais e menor consumo de energia durante a fabricação.

Aprimora Propriedades Elétricas e Magnéticas

Os defeitos internos e as tensões do encruamento impedem o fluxo de elétrons e o alinhamento dos domínios magnéticos. Ao criar uma rede cristalina mais perfeita e ordenada, o recozimento pode melhorar significativamente a condutividade elétrica e a permeabilidade magnética.

Entendendo as Compensações

Embora poderoso, o recozimento é uma escolha deliberada com consequências claras que devem ser compreendidas.

Redução de Resistência e Dureza

A principal compensação é direta: o recozimento torna o material mais macio. O processo remove intencionalmente a dureza e a resistência ganhas com o encruamento. Se o produto final exigir alta resistência, o recozimento é frequentemente uma etapa intermediária, não a final.

O Custo de Tempo e Energia

O recozimento requer fornos especializados capazes de controle preciso de temperatura. O processo, especialmente a fase de resfriamento lento, pode levar muitas horas, consumindo tempo e energia significativos, o que aumenta o custo geral de produção.

Risco de Crescimento Indesejado de Grãos

Se a temperatura de recozimento for muito alta ou o tempo de manutenção for muito longo, os novos grãos cristalinos podem crescer excessivamente. Em algumas aplicações, grãos excessivamente grandes podem reduzir a tenacidade ou outras propriedades mecânicas desejadas de um material.

Fazendo a Escolha Certa para o Seu Objetivo

Aplicar o recozimento de forma eficaz depende inteiramente do que você deseja alcançar com o material.

- Se o seu foco principal é preparar um material para modelagem adicional: O recozimento é essencial para aliviar o encruamento, restaurar a ductilidade e evitar rachaduras durante as operações de conformação subsequentes.

- Se o seu foco principal é maximizar a resistência de uma peça acabada: O recozimento é provavelmente uma etapa intermediária para possibilitar a fabricação, que será seguida por um processo de endurecimento final, como têmpera e revenimento.

- Se o seu foco principal é otimizar o desempenho elétrico ou magnético: O recozimento é uma etapa final crítica para criar a estrutura interna ideal e livre de tensões necessária para condutividade ou permeabilidade máximas.

Em última análise, o recozimento fornece um método poderoso para controlar deliberadamente as propriedades fundamentais de um material para atender a um objetivo de engenharia específico.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo Principal | Reiniciar a estrutura interna para aliviar a tensão e aumentar a ductilidade. |

| Benefício Principal | Torna os materiais mais macios e fáceis de usinar ou moldar posteriormente. |

| Estágios do Processo | Aquecimento, Manutenção e Resfriamento Controlado. |

| Principal Compensação | Reduz a resistência e a dureza adquiridas com o encruamento. |

Precisa de Recozimento Preciso para Seus Materiais?

Compreender a teoria é o primeiro passo; alcançar resultados consistentes e confiáveis requer o equipamento certo. O processo de recozimento exige controle exato de temperatura e aquecimento uniforme para redefinir com sucesso a microestrutura do seu material sem causar crescimento indesejado de grãos.

Os fornos de alta temperatura avançados da KINTEK são projetados para essa precisão. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções robustas de recozimento. Nossa linha de produtos, incluindo Fornos de Mufa, Tubulares e com Atmosfera, é complementada por fortes capacidades de personalização profunda para atender aos seus requisitos de processo exclusivos — quer você esteja trabalhando com metais, ligas ou materiais avançados.

Deixe-nos ajudá-lo a aprimorar a trabalhabilidade, usinabilidade e desempenho do seu material.

Entre em contato com a KINTEK hoje para discutir sua aplicação específica de recozimento e descobrir como nossas soluções podem trazer confiabilidade e eficiência ao seu laboratório.

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico