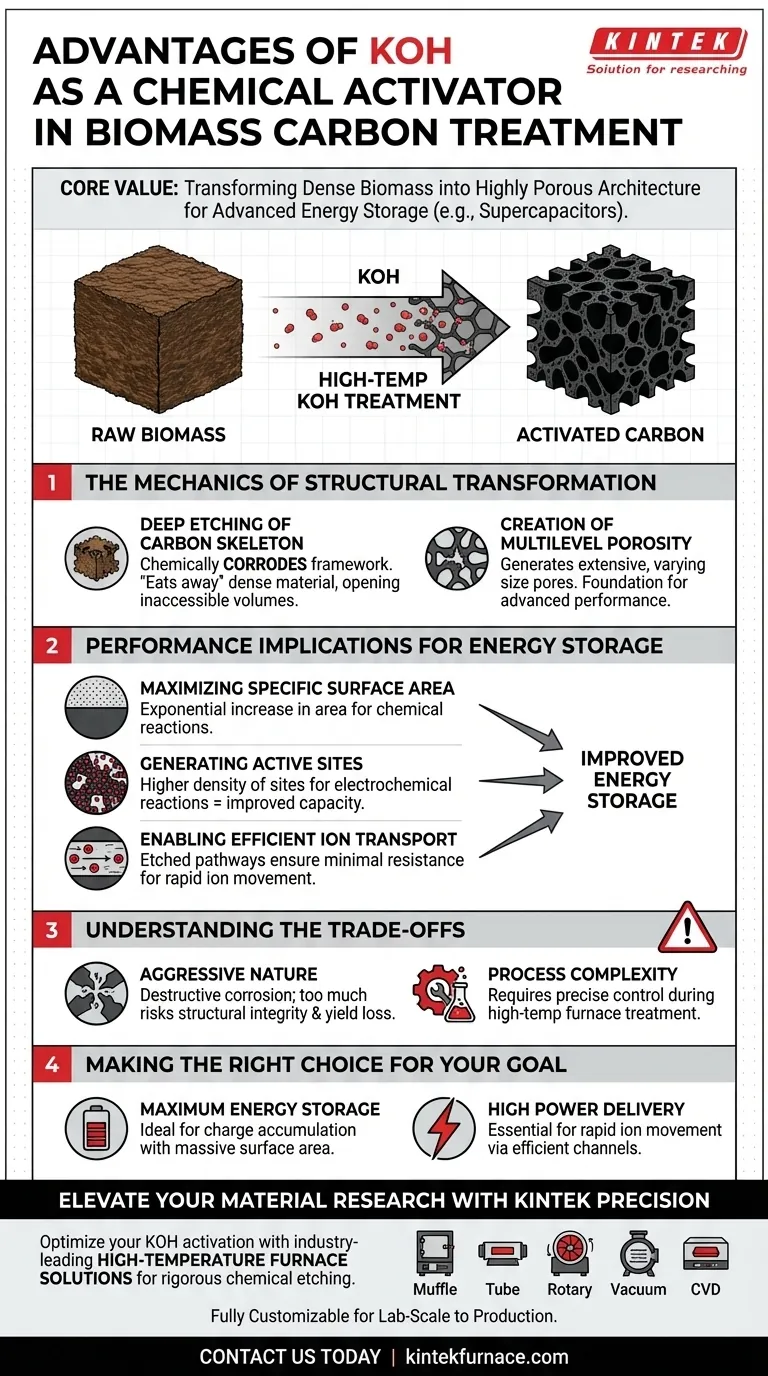

O hidróxido de potássio (KOH) funciona como um poderoso agente de corrosão química durante o tratamento em alta temperatura da biomassa, alterando fundamentalmente a estrutura física do material. Ao corroer ativamente o esqueleto de carbono, o KOH cria uma rede de poros complexa e multinível que amplifica significativamente a área superficial e a reatividade do material.

O valor central da ativação com KOH é sua capacidade de transformar biomassa densa em uma arquitetura altamente porosa. Esse processo é essencial para a criação de materiais de alta área superficial necessários para dispositivos avançados de armazenamento de energia, como supercapacitores.

A Mecânica da Transformação Estrutural

Corrosão Profunda do Esqueleto de Carbono

Em altas temperaturas, o KOH não apenas reveste a biomassa; ele corrói quimicamente a estrutura de carbono.

Essa reação agressiva decompõe o material de carbono denso. Ele efetivamente "come" a estrutura para abrir volumes internos que antes eram inacessíveis.

Criação de Porosidade Multinível

O processo de corrosão resulta em uma extensa estrutura de poros multinível.

Em vez de um conjunto uniforme de orifícios, o KOH gera uma rede hierárquica de poros de tamanhos variados. Essa arquitetura complexa é a base para o desempenho avançado do material.

Implicações de Desempenho para Armazenamento de Energia

Maximizando a Área Superficial Específica

O principal resultado físico da ativação com KOH é um aumento significativo na área superficial específica.

Ao esvaziar o esqueleto de carbono, a área total disponível para reações químicas aumenta exponencialmente. Essa é a característica definidora que diferencia o carbono ativado de alto desempenho do carvão de biomassa bruto.

Geração de Sítios Ativos

Com o aumento da área superficial, vem uma maior densidade de sítios ativos.

Esses sítios são os locais específicos onde ocorrem as reações eletroquímicas. Um número maior de sítios ativos está diretamente correlacionado a uma capacidade aprimorada em aplicações de armazenamento de energia.

Permitindo Transporte Eficiente de Íons

A rede de poros criada pelo KOH atua como um sistema de canais de transporte eficientes.

Em aplicações como supercapacitores, os íons do eletrólito precisam se mover rapidamente através do material. Os caminhos corroídos garantem que os íons possam atravessar a estrutura de carbono com resistência mínima.

Entendendo os Compromissos

A Natureza Agressiva da Corrosão

Embora o KOH seja eficaz, é importante reconhecer que ele funciona através de corrosão destrutiva.

O processo remove massa de carbono para criar poros. Se a ativação for muito agressiva, corre-se o risco de destruir completamente o esqueleto de carbono, levando à perda de integridade estrutural e rendimento do material.

Complexidade do Processo

O uso de um agente químico forte como o KOH requer manuseio cuidadoso durante o tratamento em forno de alta temperatura.

A natureza corrosiva da reação exige controle preciso para garantir que a estrutura de poros seja desenvolvida sem comprometer a estabilidade mecânica do material.

Fazendo a Escolha Certa para Seu Objetivo

Ao otimizar o carbono de biomassa para aplicações de energia, considere como o KOH se alinha com seus alvos de desempenho específicos:

- Se o seu foco principal é o Armazenamento Máximo de Energia: O KOH é ideal porque gera numerosos sítios ativos e uma área superficial massiva para acúmulo de carga.

- Se o seu foco principal é a Entrega de Alta Potência: Os canais de transporte eficientes criados pela corrosão com KOH são essenciais para permitir o movimento rápido de íons.

Ao alavancar a ativação com KOH, você converte biomassa simples em um material de eletrodo sofisticado e de alto desempenho, capaz de atender às demandas modernas de energia.

Tabela Resumo:

| Vantagem | Mecanismo | Impacto no Desempenho |

|---|---|---|

| Corrosão Estrutural | Corrói o esqueleto de carbono | Abre volumes internos e cria poros hierárquicos |

| Aumento da Área Superficial | Esvaziamento do material denso | Maximiza a área superficial específica para reações químicas |

| Criação de Sítios Ativos | Pontos de reação de alta densidade | Melhora diretamente a capacidade em aplicações de armazenamento de energia |

| Transporte de Íons Aprimorado | Redes de poros multinível | Permite movimento rápido de íons e entrega de alta potência |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Você está procurando otimizar seu processo de ativação com KOH? A KINTEK fornece soluções de fornos de alta temperatura líderes do setor, projetadas para as demandas rigorosas de corrosão química e carbonização. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, de Tubo, Rotativos, a Vácuo e CVD — todos totalmente personalizáveis para suas necessidades específicas de tratamento de biomassa.

Se você está escalando a produção de supercapacitores ou refinando a síntese de materiais em escala de laboratório, nosso equipamento garante o controle preciso de temperatura e a durabilidade necessários para ativadores químicos agressivos. Entre em contato conosco hoje para descobrir como nossas soluções térmicas personalizadas podem aprimorar a eficiência do seu laboratório e o desempenho do material!

Guia Visual

Referências

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno SPS para sinterização por plasma com faísca

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são as vantagens de usar um forno de secagem a vácuo para ZIF67/MXene? Proteja a integridade do seu compósito

- Qual é o papel de um forno de imagem infravermelha no Método da Zona Flutuante? Dominando o Crescimento de Cristal de beta-Ga2O3 Dopado com Nb

- Qual é a função do tratamento controlado de fluxo de ar quente na secagem de ZnO? Domine a Planicidade da Superfície e a Redução de Tensão

- Por que um dispositivo especializado de simulação de torrefação é necessário? Otimizar a qualidade e a resistência dosPelotas de minério de ferro

- Quais são as vantagens de processo do uso de impregnação em solução para PtS/Ti3C2Tx? Crescimento Superior In-Situ vs. Mistura

- Qual o papel de um forno de secagem por jacto de laboratório na preparação de pós metálicos? Garante a pureza e previne a oxidação

- Qual é a técnica de transporte químico em fase vapor? Um Guia para o Crescimento de Cristais de Alta Pureza

- Por que é necessário introduzir gás argônio de alta pureza para compósitos de matriz de alumínio? Garanta o Sucesso da Sinterização com KINTEK