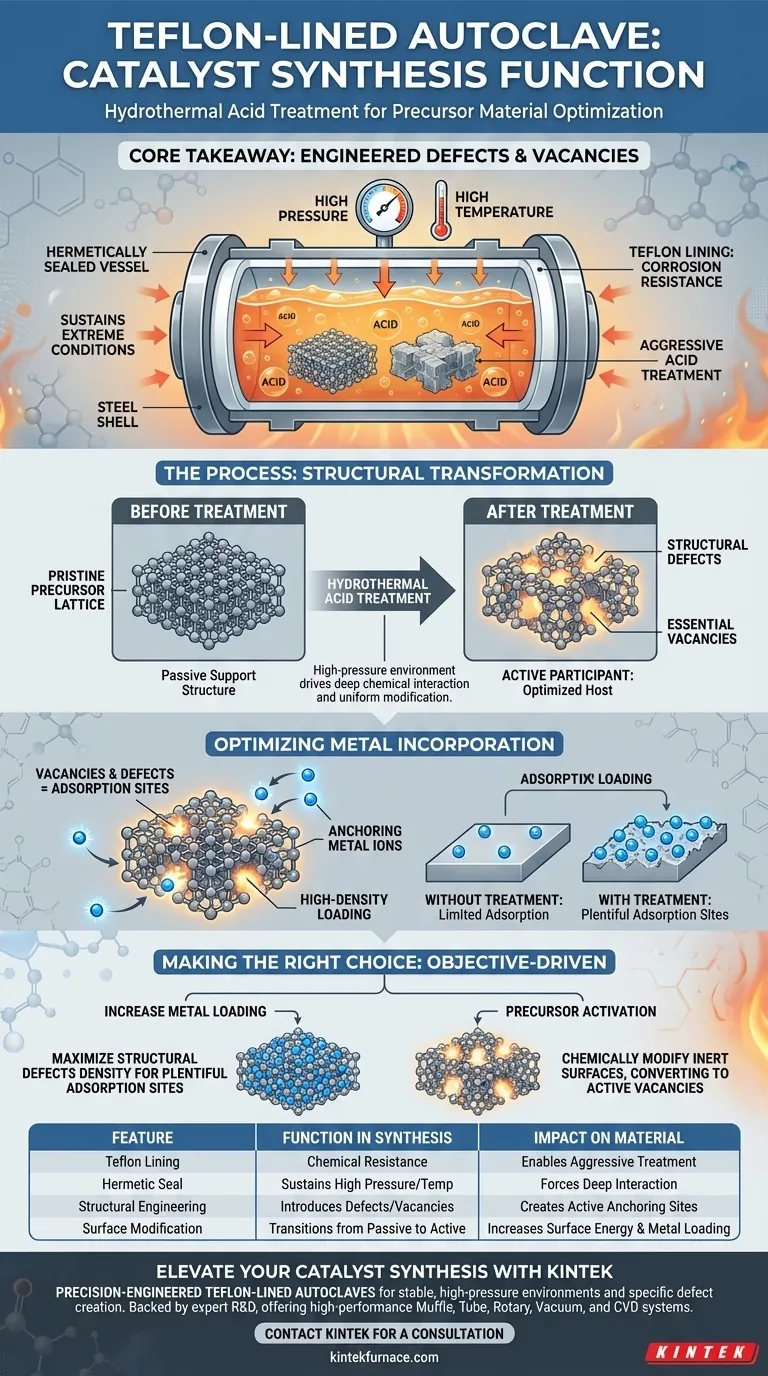

Uma autoclave revestida de Teflon funciona como um vaso de reação especializado e selado, projetado para suportar os rigores do tratamento hidrotérmico com ácido durante a preparação do catalisador. Ao manter altas temperaturas e pressões dentro de uma câmara resistente à corrosão, ela impulsiona a modificação química dos materiais precursores para aumentar sua reatividade.

Ponto Principal O papel principal da autoclave é criar um ambiente de alta pressão que facilita o tratamento agressivo com ácido. Esse processo engenha defeitos estruturais e vacâncias específicos no precursor, transformando-o em um hospedeiro otimizado para capturar íons metálicos.

A Mecânica do Tratamento Hidrotérmico

Sustentando Condições Extremas

A autoclave fornece um ambiente hermeticamente selado. Esse isolamento permite que o sistema interno atinja e mantenha temperaturas e pressões muito superiores às possíveis em vasos abertos.

Facilitando a Interação com Ácido

O revestimento de Teflon é crucial para esta aplicação específica. Ele permite o uso de soluções ácidas corrosivas sem danificar a carcaça do reator de aço.

Sob essas condições intensificadas, o tratamento com ácido pode penetrar no material precursor de forma mais eficaz. Isso garante uma interação química uniforme e profunda em toda a substância.

Engenharia da Estrutura do Precursor

Introduzindo Defeitos Estruturais

O tratamento com ácido sob alta pressão não é meramente para limpeza; é uma ferramenta de engenharia estrutural. O processo introduz intencionalmente defeitos estruturais na rede cristalina do precursor.

Criando Vacâncias Essenciais

Juntamente com defeitos gerais, o tratamento gera vacâncias específicas. São vazios intencionais ou átomos ausentes na estrutura do material.

Essas vacâncias alteram fundamentalmente a química da superfície do precursor. Elas transicionam o material de uma estrutura de suporte passiva para um participante ativo na síntese.

Otimizando para Incorporação de Metal

Formando Sítios de Adsorção

Os defeitos e vacâncias criados pelo tratamento em autoclave desempenham uma função vital. Eles atuam como sítios de adsorção física e química ideais.

Ancorando Íons Metálicos

Para que um catalisador seja eficaz, os íons metálicos devem aderir firmemente ao precursor. Os defeitos engenheirados fornecem os pontos de ancoragem necessários para essa subsequente incorporação de íons metálicos.

Sem este tratamento hidrotérmico, a superfície do precursor provavelmente careceria dos sítios de "ancoragem" específicos necessários para uma alta densidade de carregamento de metal.

Compreendendo os Compromissos

Equilibrando a Integridade Estrutural

Embora a criação de defeitos seja necessária para a adsorção, ela requer controle preciso. O objetivo é induzir imperfeições suficientes para hospedar íons metálicos sem comprometer a estabilidade mecânica geral do precursor.

Intensidade do Processo

O uso de alta temperatura e pressão aumenta a demanda de energia e a complexidade da síntese. É um método mais intensivo em recursos em comparação com tratamentos em ambiente, justificado apenas pela qualidade superior dos sítios de adsorção resultantes.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia da sua síntese de catalisadores, considere seus objetivos específicos ao empregar este equipamento:

- Se o seu foco principal é Aumentar o Carregamento de Metal: Utilize a autoclave para maximizar a densidade de defeitos estruturais, garantindo abundantes sítios de adsorção para os íons metálicos.

- Se o seu foco principal é Ativação de Precursor: Use o tratamento com ácido sob alta pressão para modificar quimicamente superfícies inertes, convertendo-as em vacâncias ativas prontas para funcionalização.

A autoclave revestida de Teflon é a ferramenta essencial para transformar precursores brutos em andaimes altamente receptivos e ricos em defeitos para a produção avançada de catalisadores.

Tabela Resumo:

| Recurso | Função na Síntese de Catalisadores | Impacto no Material |

|---|---|---|

| Revestimento de Teflon | Fornece resistência química a ácidos corrosivos | Permite tratamento agressivo sem contaminação |

| Selo Hermético | Sustenta alta pressão e temperatura | Força a interação química profunda na rede |

| Engenharia Estrutural | Introduz defeitos e vacâncias intencionais | Cria sítios de ancoragem ativos para íons metálicos |

| Modificação de Superfície | Transiciona o material de passivo para ativo | Aumenta a energia superficial e a densidade de carregamento de metal |

Eleve Sua Síntese de Catalisadores com a KINTEK

A precisão é fundamental no tratamento hidrotérmico. As autoclaves revestidas de Teflon da KINTEK são projetadas para fornecer os ambientes estáveis e de alta pressão necessários para criar os defeitos estruturais específicos que seus precursores de catalisadores precisam.

Apoiados por P&D e fabricação especializados, oferecemos sistemas de alta performance de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com fornos de alta temperatura de laboratório personalizáveis, adaptados às suas necessidades exclusivas de pesquisa. Se o seu objetivo é maximizar o carregamento de metal ou ativar precursores inertes, nosso equipamento garante resultados uniformes e repetíveis.

Pronto para otimizar os processos de alta temperatura do seu laboratório?

Entre em contato com a KINTEK hoje mesmo para uma consulta e deixe nossos especialistas ajudarem você a escolher o sistema perfeito para sua pesquisa de materiais.

Guia Visual

Referências

- Yihan Zhang, Hyesung Park. Lanthanum‐Induced Gradient Fields in Asymmetric Heterointerface Catalysts for Enhanced Oxygen Electrocatalysis. DOI: 10.1002/adma.202511117

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual é o propósito de usar um sistema de bomba de alto vácuo para filmes finos de NiTi? Garanta Estequiometria e Desempenho Puros

- Qual é o propósito de adicionar alumínio no processo de destilação a vácuo para magnésio? Aprimorando a Estabilidade e Pureza do Processo

- Qual é a função principal de um forno de secagem a vácuo? Chave para a Preparação de Pasta de Ânodo Composto

- Como a eliminação de filmes duplos de óxido melhora o envelhecimento T7? Desbloqueie Ductilidade Superior em Ligas de Alumínio

- Por que um forno de secagem a vácuo de laboratório é importante para a fase de pós-tratamento das placas de eletrodos? Aumentar a vida útil da bateria

- Qual é o papel do equipamento de aquecimento por micro-ondas no VIG sem solda? Aumente a eficiência com a tecnologia Edge Fusion

- Qual é o papel de um forno de laboratório no pré-tratamento de matérias-primas? Otimizar a fluidez do pó EBC

- Qual é a função de um forno de secagem por convecção forçada para xero-gel de sílica? Alcançar porosidade e estabilidade superiores