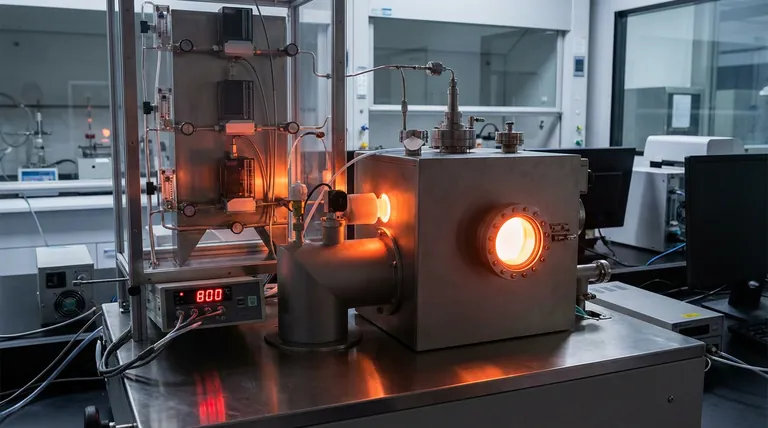

O controle de temperatura de alta precisão a exatamente 800 °C é o pré-requisito termodinâmico para a síntese bem-sucedida de heterostructures de catalisadores BCMoMn de alto desempenho. Este ambiente térmico específico garante a distribuição uniforme de energia necessária para impulsionar a conversão completa de intermediários metálicos em clusters ativos, ao mesmo tempo que estabelece ligações eletrônicas críticas.

A precisão a 800 °C é a única condição que permite a formação completa de clusters de Mo2C e Mn7C3 e seu acoplamento eletrônico com sítios MnN4, atingindo um equilíbrio que evita tanto o subdesenvolvimento estrutural quanto a degradação térmica.

A Mecânica da Formação a 800 °C

Para entender por que essa temperatura específica é inegociável, deve-se observar as mudanças microscópicas que ocorrem dentro do material catalisador.

Distribuição Uniforme de Energia

A 800 °C, o equipamento térmico fornece um cenário de energia consistente e uniforme.

Essa uniformidade é necessária para ativar os intermediários metálicos simultaneamente em toda a estrutura do material.

Sem essa entrada de energia precisa, a transformação química permanece irregular e inconsistente.

Conversão Completa de Intermediários

O objetivo principal desta fase térmica é a conversão de precursores em clusters ativos específicos.

Especificamente, o ambiente de 800 °C impulsiona a transformação completa de intermediários metálicos em clusters de Mo2C (Carbeto de Molibdênio) e Mn7C3 (Carbeto de Manganês).

Esses clusters são os blocos de construção fundamentais da reatividade do catalisador.

Induzindo Acoplamento Eletrônico

Além da simples formação, os componentes devem interagir eletronicamente para funcionar como uma heterostructure.

O limiar de 800 °C induz um forte acoplamento eletrônico entre os clusters recém-formados e os sítios de átomo único MnN4.

Essa sinergia eletrônica é o que, em última análise, define o alto desempenho do catalisador BCMoMn.

Compreendendo os Compromissos (Consequências do Desvio)

Na síntese de catalisadores, 800 °C não é apenas uma sugestão; é um ponto de inflexão crítico. Desvios de até 100 °C em qualquer direção comprometem a integridade do material.

O Custo de Temperaturas Mais Baixas (700 °C)

Operar a 700 °C não fornece a energia de ativação necessária para a conversão completa.

Isso resulta em sítios ativos subdesenvolvidos, pois os intermediários metálicos não se transformam completamente nos clusters de carbeto necessários.

O material resultante carece da densidade de sítios ativos necessária para uma catálise eficaz.

O Risco de Temperaturas Mais Altas (900 °C)

Exceder o limiar e operar a 900 °C introduz energia térmica destrutiva.

Isso leva ao superconsumo do material ou ao agrupamento dos clusters.

O agrupamento reduz a área superficial e destrói a delicada nanoestrutura, tornando o catalisador menos eficaz, apesar da alta entrada de energia.

Fazendo a Escolha Certa para Sua Síntese

Ao projetar seu protocolo de síntese ou solucionar problemas de desempenho do catalisador, o gerenciamento térmico rigoroso é sua principal variável.

- Se seu foco principal é maximizar a atividade catalítica: Calibre seu equipamento para manter exatamente 800 °C para garantir um forte acoplamento entre os sítios MnN4 e os clusters de carbeto totalmente formados.

- Se seu foco principal é solucionar baixo desempenho: Analise a estrutura do material; sítios subdesenvolvidos sugerem gradientes térmicos abaixo de 800 °C, enquanto grãos grosseiros sugerem ultrapassar 900 °C.

Em última análise, a formação de uma heterostructure BCMoMn funcional depende inteiramente de atingir essa janela térmica precisa para equilibrar a conversão com a preservação estrutural.

Tabela Resumo:

| Temperatura (°C) | Resultado da Síntese | Efeito na Heterostructure |

|---|---|---|

| 700 °C | Subdesenvolvido | Conversão incompleta de intermediários metálicos em clusters ativos |

| 800 °C | Formação Ótima | Conversão completa de Mo2C/Mn7C3 e forte acoplamento eletrônico com MnN4 |

| 900 °C | Degradação Térmica | Superconsumo de material e agrupamento de clusters/perda de nanoestrutura |

Desbloqueie a Síntese de Catalisadores de Alto Desempenho com KINTEK

A precisão é a diferença entre uma heterostructure de alto desempenho e um experimento fracassado. A KINTEK fornece o equipamento térmico especializado necessário para manter o ambiente exato de 800 °C necessário para o desenvolvimento de BCMoMn.

Nosso Valor para o Seu Laboratório:

- P&D e Fabricação Especializados: Nossos sistemas são projetados para a uniformidade de temperatura extrema essencial para a conversão catalítica.

- Soluções Versáteis: Escolha entre nossos sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD para atender às suas necessidades específicas de fluxo de gás e atmosfera.

- Personalização Sob Medida: Personalizamos cada forno para atender aos seus parâmetros de pesquisa exclusivos, evitando o subdesenvolvimento estrutural ou a degradação térmica de seus materiais.

Garanta que seus precursores de catalisador atinjam o acoplamento eletrônico completo. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno!

Referências

- Chengyu Zhang, Zhisheng Yu. Electronic configuration regulation of single-atomic Mn sites mediated by Mo/Mn clusters for an efficient hydrogen evolution reaction. DOI: 10.1039/d3sc06053e

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Por que o controle de temperatura em estágios é necessário em fornos industriais de secagem a ar para nanofibras de carbono? Principais insights de segurança

- Por que um sistema de proteção com nitrogênio é necessário para a síntese de resina LPF? Garanta a pureza na polimerização em laboratório

- Por que o hidreto de magnésio (MgH2) é preferido para a pré-magnesiação de SiOx? Otimizar o Controle Térmico e a Estabilidade da Bateria

- Qual é o propósito de usar um forno de laboratório na preparação de cinzas de bagaço de cana-de-açúcar? Otimizar o pré-tratamento do material

- Qual é a função da moagem de bolas úmidas na síntese de SPAN? Otimize seu teor de enxofre através da mistura profunda

- Que tipo de forno foi escolhido para o recozimento de materiais à base de silício e quais foram os requisitos principais? Descubra a Solução Ideal para Tratamento Térmico de Precisão

- Qual é a função de um forno de sinterização de alta temperatura na produção de membranas cerâmicas? Desempenho Engenheirado

- Por que o aprimoramento da resistência do coque é essencial? Maximize a Eficiência e Estabilidade do Alto-Forno