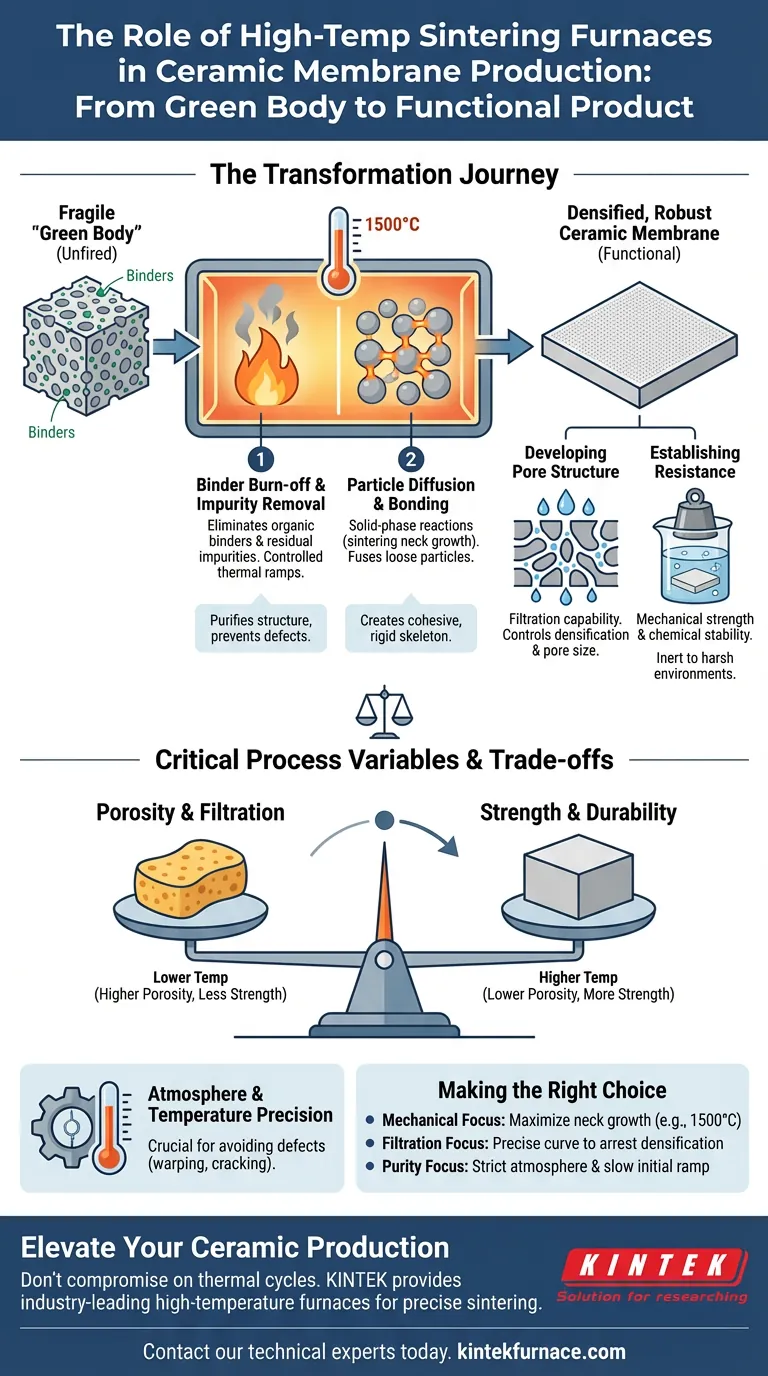

O forno de sinterização de alta temperatura atua como o vaso de transformação definitivo na fase final da produção de membranas cerâmicas. Ao executar curvas de aquecimento e tempos de permanência precisos, ele primeiro elimina aglutinantes orgânicos e impurezas residuais do "corpo verde". Subsequentemente, ele impulsiona a difusão térmica e a ligação das partículas para converter um compactado frágil em uma membrana cerâmica densificada, mecanicamente robusta e quimicamente resistente.

A sinterização não é meramente um processo de secagem; é uma reestruturação físico-química complexa. O forno fornece a energia térmica específica necessária para fundir partículas soltas em um esqueleto rígido, travando a porosidade final do material, a durabilidade mecânica e a estabilidade química.

A Mecânica da Transformação do Material

Remoção de Impurezas e Aglutinantes

Antes que a estrutura cerâmica possa endurecer, o forno deve purificar o material. As fases iniciais de aquecimento utilizam rampas térmicas controladas para queimar os aglutinantes orgânicos usados durante o processo de moldagem.

Esta fase limpa efetivamente o "corpo verde" (a cerâmica não queimada). Ela garante que nenhum orgânico residual permaneça para comprometer a integridade estrutural ou a pureza química da membrana final.

Difusão e Ligação de Partículas

Uma vez removidas as impurezas, o forno cria as condições para reações em fase sólida. À medida que as temperaturas aumentam, as partículas cerâmicas individuais começam a se difundir e a se ligar em seus pontos de contato.

Este fenômeno, frequentemente referido como crescimento de pescoços de sinterização, é a ponte física entre as partículas. Ele transforma o compactado de pó solto em uma unidade monolítica e coesa sem derreter completamente o material.

Definindo Propriedades Funcionais

Desenvolvimento da Estrutura de Poros

O forno de sinterização é responsável por estabelecer a capacidade de filtração da membrana. Ao controlar o grau de densificação, o forno determina o tamanho e a distribuição final dos poros.

Esta é uma transição delicada de um arranjo de pó solto para um esqueleto cerâmico denso contendo uma rede específica de vazios. O tratamento térmico solidifica essa estrutura, garantindo que a porosidade permaneça estável durante a operação.

Estabelecimento de Resistência Mecânica e Química

A fase final da curva de aquecimento trava as propriedades físicas da membrana. Altas temperaturas (frequentemente variando de 1100°C para caulim a 1500°C para alumina) garantem que o material atinja resistência mecânica suficiente para suportar altas pressões.

Simultaneamente, essa densificação torna a membrana quimicamente inerte. Essa resistência é vital para aplicações industriais onde a membrana deve sobreviver à exposição a ácidos, bases ou solventes agressivos.

Variáveis Críticas do Processo e Compromissos

O Equilíbrio Entre Porosidade e Resistência

Existe um compromisso inerente na sinterização: temperaturas mais altas geralmente produzem materiais mais resistentes, mas reduzem a porosidade à medida que o material se torna mais denso.

Se a temperatura do forno for muito alta, os poros podem fechar completamente, tornando a membrana inútil para filtração. Inversamente, se a temperatura for muito baixa, a membrana retém alta porosidade, mas carece da integridade estrutural para sobreviver à operação.

Precisão da Atmosfera e Temperatura

O forno deve manter um ambiente extremamente estável para evitar defeitos. Desvios na curva de aquecimento ou na uniformidade térmica podem levar a empenamentos, rachaduras ou tamanhos de poros inconsistentes na superfície da membrana.

Além disso, embora muitas membranas sejam sinterizadas ao ar, composições específicas podem exigir atmosferas controladas (como gases redutores) para garantir os estados de valência química corretos. Uma falha no controle da atmosfera pode resultar em propriedades químicas comprometidas ou impurezas de fase.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção dos parâmetros de sinterização depende inteiramente dos requisitos específicos do produto cerâmico final.

- Se o seu foco principal é a durabilidade mecânica: Priorize temperaturas de sinterização mais altas (por exemplo, 1500°C para alumina) para maximizar o crescimento dos pescoços de sinterização e a rigidez estrutural.

- Se o seu foco principal é a eficiência de filtração: Concentre-se no controle preciso da curva de aquecimento e dos tempos de permanência para interromper a densificação no exato momento em que a estrutura de poros desejada é formada.

- Se o seu foco principal é a pureza do material: Garanta que o forno seja capaz de controle rigoroso da atmosfera e utilize uma taxa de rampa inicial lenta para evacuar completamente os aglutinantes orgânicos antes que a densificação comece.

O forno de sinterização não apenas aquece o material; ele projeta as características de desempenho final da membrana através de controle térmico preciso.

Tabela Resumo:

| Estágio de Sinterização | Função do Processo | Impacto na Membrana Cerâmica |

|---|---|---|

| Queima de Aglutinante | Decomposição térmica de orgânicos | Purifica o corpo verde e previne defeitos estruturais. |

| Difusão de Partículas | Crescimento de pescoços de sinterização (fase sólida) | Liga partículas soltas em um esqueleto monolítico e coeso. |

| Densificação | Contração controlada de poros | Finaliza a resistência mecânica, resistência química e porosidade. |

| Resfriamento/Estabilização | Redução térmica controlada | Previne rachaduras e trava as propriedades finais do material. |

Eleve a Sua Produção de Cerâmica com a Precisão KINTEK

Não deixe que ciclos térmicos inconsistentes comprometam o seu desempenho de filtração. A KINTEK fornece fornos de alta temperatura líderes na indústria (sistemas Muffle, Tube, Vacuum e CVD) projetados especificamente para as exigências rigorosas da sinterização cerâmica.

Apoiados por P&D e fabricação especializados, nossos sistemas oferecem as curvas de aquecimento precisas e o controle atmosférico necessários para equilibrar a resistência mecânica com a porosidade perfeita. Quer você precise de uma solução padrão ou de um forno projetado sob medida para necessidades de pesquisa únicas, entregamos a confiabilidade que seu laboratório merece.

Pronto para otimizar o seu processo de sinterização? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução perfeita para o seu laboratório.

Guia Visual

Referências

- Rouzait Jarrar, Maryam Al‐Ejji. Environmental remediation and the efficacy of ceramic membranes in wastewater treatment—a review. DOI: 10.1007/s42247-024-00687-0

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais são as vantagens de usar uma estufa de secagem a vácuo para purificar nanopartículas de óxido de zinco? Qualidade Superior do Material

- Quais são as vantagens de um forno industrial de bancada em termos de usabilidade? Aumente a Eficiência do Laboratório com um Design Compacto

- Quais são as vantagens técnicas dos fornos de secagem a vácuo para separadores de CeO2? Proteja nanoestruturas e aumente a estabilidade

- Como os fornos de alta temperatura de laboratório e o resfriamento a ar se coordenam na síntese de o-LISO? Domine a Transição Térmica

- Como o design de fornos industriais especializados para a produção de hidrogênio contribui para a extensão da vida útil?

- Qual é o propósito de adicionar pentóxido de fósforo (P2O5) como dessecante? Garanta a Regeneração Profunda do Eletrólito

- Quais são os principais tipos de fornos de sinterização? Encontre a Combinação Perfeita para Seus Materiais

- Quais são as vantagens de processo de usar uma mistura de pó para siliciização? Garante uniformidade em geometrias complexas