O principal propósito de adicionar pentóxido de fósforo (P2O5) durante a regeneração do eletrólito é atuar como uma armadilha de umidade definitiva que impede o retorno da água ao eletrólito. Enquanto o calor força as moléculas de água para fora da superfície do eletrólito, o P2O5 absorve quimicamente esse vapor liberado imediatamente. Isso garante que a umidade seja permanentemente retida, impedindo que ela se readsorva no material à medida que o sistema esfria.

Embora o tratamento térmico libere umidade do eletrólito, ele não a remove inerentemente do ambiente circundante. O pentóxido de fósforo preenche essa lacuna, retendo quimicamente a água dessorvida, mantendo a atmosfera ultrasseca necessária para restaurar totalmente o desempenho eletroquímico.

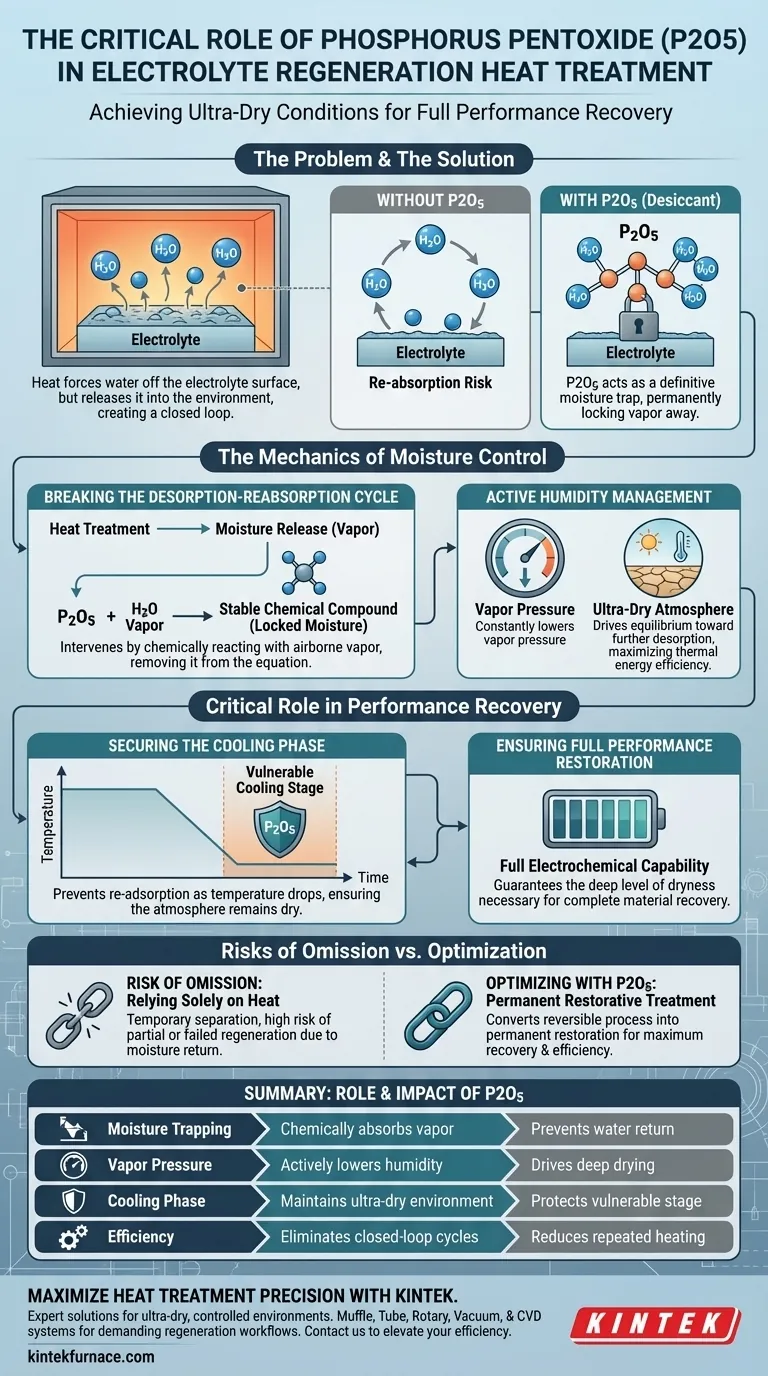

A Mecânica do Controle de Umidade

Quebrando o Ciclo de Dessorção-Readsorção

Aquecer um eletrólito é eficaz para quebrar a ligação entre o material e as moléculas de água adsorvidas. No entanto, esse processo simplesmente libera a água na atmosfera imediata do vaso de reação.

Sem um agente de sequestro, isso cria um ciclo fechado onde a umidade permanece disponível no ambiente. O pentóxido de fósforo intervém nesse ciclo reagindo com o vapor de água no ar, removendo-o efetivamente da equação antes que ele possa interagir novamente com o eletrólito.

Gerenciamento Ativo de Umidade

O processo de regeneração depende da manutenção de um ambiente significativamente mais seco do que o próprio eletrólito. O P2O5 fornece gerenciamento ativo da umidade ambiental durante todo o tratamento.

Ao reduzir constantemente a pressão de vapor na atmosfera, ele direciona o equilíbrio para uma dessorção adicional. Isso garante que o tratamento térmico ocorra em uma atmosfera ultrasseca, maximizando a eficiência da energia térmica aplicada.

O Papel Crítico na Recuperação de Desempenho

Garantindo a Fase de Resfriamento

O estágio mais vulnerável da regeneração é a fase de resfriamento. À medida que a temperatura cai, o eletrólito torna-se termodinamicamente propenso a reabsorver umidade de seus arredores.

Como o P2O5 já reteve a umidade, a atmosfera permanece seca mesmo com a diminuição da temperatura. Essa proteção é vital para garantir que o eletrólito retenha seu estado regenerado.

Garantindo a Restauração Completa do Desempenho

O objetivo final deste processo é a recuperação das capacidades eletroquímicas específicas do eletrólito.

A simples secagem geralmente é insuficiente; o material requer regeneração profunda para funcionar corretamente. A presença de P2O5 garante o nível de secura necessário para a recuperação completa do desempenho do eletrólito.

Compreendendo os Riscos da Omissão

Os Limites do Tratamento Térmico

É uma armadilha comum presumir que altas temperaturas sozinhas são suficientes para a regeneração.

Confiar apenas no calor cria uma separação temporária de água e eletrólito. Sem um dessecante como o P2O5, você corre o risco de uma regeneração parcial ou falha, pois é provável que a umidade retorne à superfície assim que a fonte de calor for removida.

Otimizando o Processo de Regeneração

Se o seu foco principal é a recuperação máxima de desempenho:

- Priorize a inclusão de P2O5 para garantir um ambiente ultrasseco que impeça a readsorção durante a fase crítica de resfriamento.

Se o seu foco principal é a eficiência do processo:

- Reconheça que a adição de P2O5 reduz a necessidade de ciclos de aquecimento repetidos, capturando permanentemente a umidade em uma única passagem.

Ao integrar o pentóxido de fósforo, você converte um processo térmico reversível em um tratamento restaurador permanente.

Tabela Resumo:

| Recurso | Papel do P2O5 na Regeneração | Impacto no Desempenho do Eletrólito |

|---|---|---|

| Retenção de Umidade | Absorve quimicamente o vapor de água dessorvido | Impede o retorno da água ao material |

| Pressão de Vapor | Reduz ativamente a umidade atmosférica | Direciona o equilíbrio de umidade para secagem profunda |

| Fase de Resfriamento | Mantém ambiente ultrasseco | Protege o eletrólito durante seu estágio mais vulnerável |

| Eficiência | Elimina ciclos de umidade em circuito fechado | Reduz a necessidade de ciclos térmicos repetidos |

Maximize a Precisão do Tratamento Térmico do seu Laboratório com a KINTEK

Não deixe que a readsorção de umidade comprometa os resultados da sua pesquisa. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK fornece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho projetados para os fluxos de trabalho de regeneração de eletrólitos mais exigentes. Se você precisa de configurações padrão ou fornos de alta temperatura totalmente personalizáveis, nossas soluções garantem os ambientes ultrassecos e controlados que seus materiais precisam para a restauração completa do desempenho.

Pronto para elevar a eficiência do seu processamento térmico? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas com nossos especialistas técnicos.

Guia Visual

Referências

- Boyeong Jang, Yoon Seok Jung. Revitalizing Sulfide Solid Electrolytes for All‐Solid‐State Batteries: Dry‐Air Exposure and Microwave‐Driven Regeneration. DOI: 10.1002/aenm.202502981

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual é a função principal das matrizes de vidro na vitrificação de RSU? Alcançar a Imobilização Segura de Resíduos Radioativos

- Como um dispositivo de aquecimento a temperatura constante influencia o desempenho da bateria? Aumentar a precisão da pesquisa de dendritos de lítio

- Qual é o propósito de usar equações governantes generalizadas? | Modelagem de Fornos 3D Instacionários por Especialistas

- Por que o controle preciso das taxas de aquecimento e resfriamento é necessário para a céria dopada com ferro? Otimize o desempenho do seu catalisador

- Qual é o propósito principal da introdução contínua de gás argônio de alta pureza? 4 Papéis Críticos na Pirólise Solar

- Como funciona um forno de batelada e quais são suas vantagens? Aumente a Precisão e a Flexibilidade no Tratamento Térmico

- Como um sistema de controle de temperatura de alta precisão influencia o tamanho das nanopartículas? Domine a Ativação de Catalisadores

- Qual é a função de colocar uma malha de níquel em um reator? Maximizando o calor em sistemas de níquel-hidrogênio