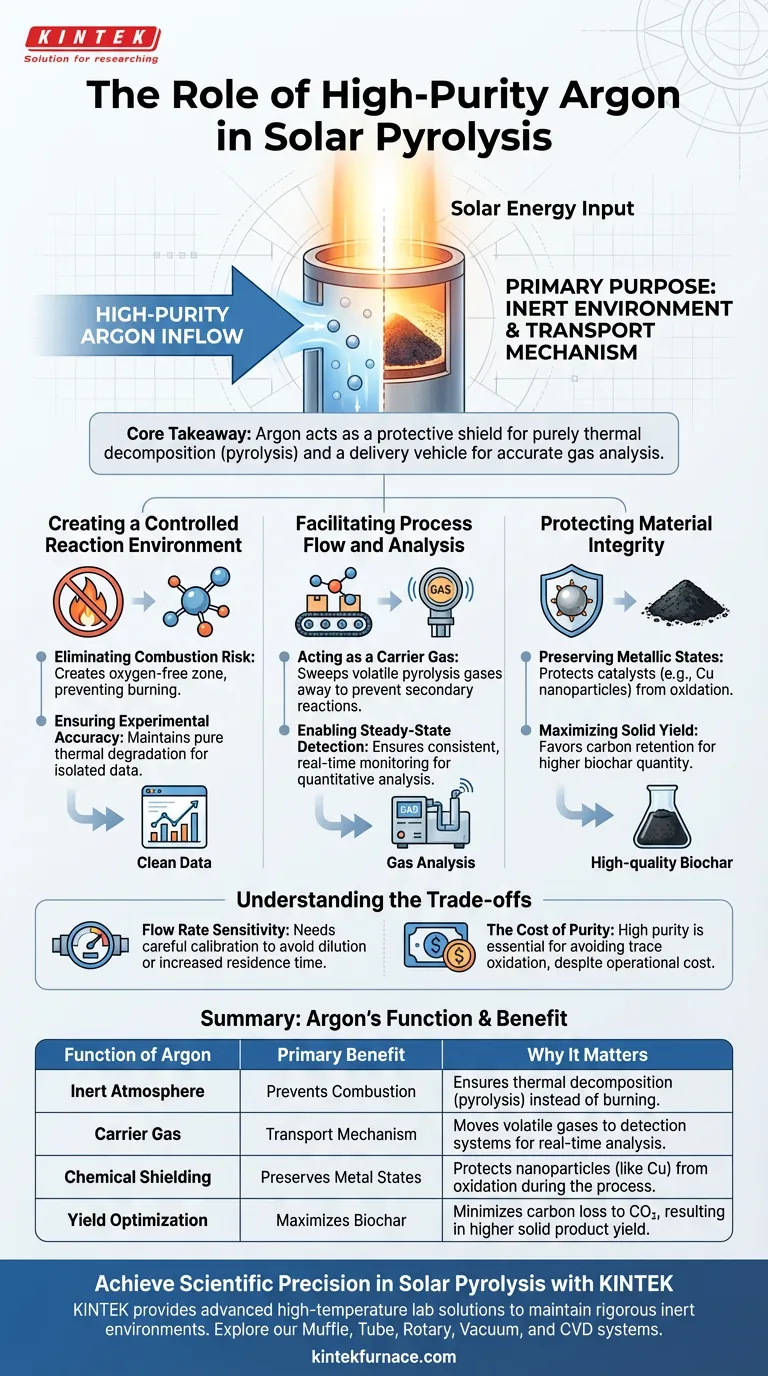

O propósito principal da introdução contínua de gás argônio de alta pureza é estabelecer um ambiente estritamente inerte, ao mesmo tempo que atua como um mecanismo de transporte. Ao deslocar o oxigênio, o argônio garante que a biomassa sofra decomposição térmica verdadeira em vez de combustão, garantindo o movimento constante de subprodutos voláteis para os sistemas de análise.

Ponto Principal O argônio serve como um escudo protetor e um veículo de entrega. Ele garante que a decomposição química seja puramente térmica (pirólise) em vez de oxidativa (queima), preservando a integridade do biochar sólido e garantindo a análise precisa dos gases liberados.

Criando um Ambiente de Reação Controlado

Eliminando o Risco de Combustão

A função mais imediata do argônio de alta pureza é criar uma zona anaeróbica (livre de oxigênio) dentro do reator.

A pirólise solar envolve temperaturas extremamente altas. Se o ar pudesse entrar na zona de reação, a biomassa se inflamaria e queimaria em vez de se decompor. O argônio bloqueia efetivamente essa via de combustão.

Garantindo a Precisão Experimental

Para validade científica, a degradação do material deve ser impulsionada unicamente pelo calor, não por reações químicas com a atmosfera.

Ao manter uma atmosfera inerte, o argônio garante que os dados resultantes reflitam a degradação térmica pura. Isso isola as variáveis, permitindo que os pesquisadores atribuam com precisão as mudanças no material apenas à entrada de energia solar.

Facilitando o Fluxo do Processo e a Análise

Atuando como Gás de Arraste

Além da proteção, o argônio desempenha um papel mecânico ativo como gás de arraste.

À medida que a biomassa se decompõe, ela libera vários gases de pirólise. O fluxo contínuo de argônio varre esses gases para fora da zona quente, evitando reações secundárias que poderiam ocorrer se os gases permanecessem estáticos no reator.

Permitindo a Detecção em Estado Estacionário

O fluxo de argônio transporta esses gases gerados para sistemas de resfriamento e detecção a jusante.

Como o fluxo é contínuo e estável, ele permite o monitoramento consistente e em tempo real da evolução dos gases. Esse transporte estável é crucial para a análise quantitativa dos subprodutos da pirólise.

Protegendo a Integridade do Material

Preservando Estados Metálicos

Em aplicações avançadas de pirólise envolvendo biomassa impregnada com metal, o argônio desempenha um papel crítico de preservação química.

Especificamente, se substâncias como nanopartículas de cobre estiverem presentes, o oxigênio as degradaria em óxidos de cobre. O argônio protege esses metais, mantendo-os em seu estado ativo e de valência zero ($Cu^0$), o que é essencial para aplicações catalíticas.

Maximizando o Rendimento Sólido

A presença de oxigênio promove a conversão de carbono em $CO_2$ e cinzas, reduzindo a quantidade de resíduo sólido útil.

Ao excluir o oxigênio, o processo favorece a retenção de carbono. Isso maximiza o rendimento de biochar sólido, garantindo uma maior quantidade do produto carbonáceo desejado.

Compreendendo os Compromissos

Sensibilidade à Taxa de Fluxo

Embora o fluxo contínuo seja necessário, a taxa de fluxo deve ser calibrada cuidadosamente.

Se o fluxo for muito alto, ele pode diluir os gases liberados, dificultando a detecção. Se o fluxo for muito baixo, o tempo de residência no reator aumenta, potencialmente alterando a composição química do óleo e dos produtos gasosos por meio de craqueamento secundário.

O Custo da Pureza

O uso de argônio de alta pureza é inegociável para evitar oxidação residual, mas representa um custo operacional significativo.

O argônio industrial padrão pode conter impurezas residuais que podem distorcer resultados experimentais sensíveis ou oxidar nanopartículas altamente reativas. O investimento em alta pureza é um requisito para a integridade dos dados, não apenas um luxo.

Fazendo a Escolha Certa para o Seu Objetivo

Dependendo dos objetivos específicos do seu projeto de pirólise, o foco no suprimento de argônio mudará:

- Se o seu foco principal é a Produção de Biochar: Priorize a exclusão de oxigênio para maximizar o rendimento de carbono e prevenir a formação de cinzas.

- Se o seu foco principal é a Análise de Gases: Concentre-se em uma taxa de fluxo precisa e estável para garantir que os gases gerados sejam transportados para o detector sem diluição excessiva.

- Se o seu foco principal é a Síntese de Catalisadores: Garanta pureza extrema do gás para evitar a oxidação de nanopartículas metálicas sensíveis (como Cobre) no substrato de carbono.

Em última análise, o fluxo contínuo de argônio é a espinha dorsal invisível do processo, transformando um potencial risco de incêndio em uma reação térmica precisa e cientificamente válida.

Tabela Resumo:

| Função do Argônio | Benefício Principal | Por Que Importa |

|---|---|---|

| Atmosfera Inerte | Previne Combustão | Garante decomposição térmica (pirólise) em vez de queima. |

| Gás de Arraste | Mecanismo de Transporte | Move gases voláteis para sistemas de detecção para análise em tempo real. |

| Blindagem Química | Preserva Estados Metálicos | Protege nanopartículas (como Cu) da oxidação durante o processo. |

| Otimização de Rendimento | Maximiza Biochar | Minimiza a perda de carbono para CO2, resultando em maior rendimento de produto sólido. |

Alcance a Precisão Científica na Pirólise Solar

Não deixe que a oxidação residual ou o fluxo de gás inconsistente comprometam os resultados de sua pesquisa. A KINTEK fornece soluções avançadas de laboratório de alta temperatura projetadas para manter os ambientes inertes rigorosos que seus experimentos exigem.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis às suas necessidades exclusivas de processamento térmico. Se você está otimizando o rendimento de biochar ou sintetizando catalisadores complexos, nosso equipamento garante a estabilidade térmica e o controle atmosférico necessários para o sucesso.

Pronto para elevar suas capacidades de laboratório? Entre em contato conosco hoje mesmo para discutir seus requisitos de forno personalizados.

Guia Visual

Referências

- Arturo Aspiazu-Méndez, Claudio A. Estrada. Analysis of the Solar Pyrolysis of a Walnut Shell: Insights into the Thermal Behavior of Biomaterials. DOI: 10.3390/en17061435

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual é o propósito de usar um forno de secagem a vácuo para pós minerais? Otimizar a Ligação e Densidade de Polímeros

- Quais são as aplicações típicas de estufas de secagem? Usos essenciais em laboratórios e na indústria

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Como funciona um sistema de aquecimento com camisa de óleo mineral circulante? Garanta precisão na modificação térmica da madeira

- Qual o papel de um forno de alta temperatura no processo de selagem? Controle Térmico de Precisão para Selagem de Fibras

- Qual é a importância de usar equipamentos de aquecimento de alta temperatura para atingir 1250°C para ligas? Excelência em Testes de Estresse

- Que tipo de forno é usado para tratamento térmico? Escolha a Solução Certa para Seus Materiais

- Por que um forno de secagem com temperatura constante é necessário para compósitos CN/BOC-X? Garanta Alta Atividade Fotocatalítica