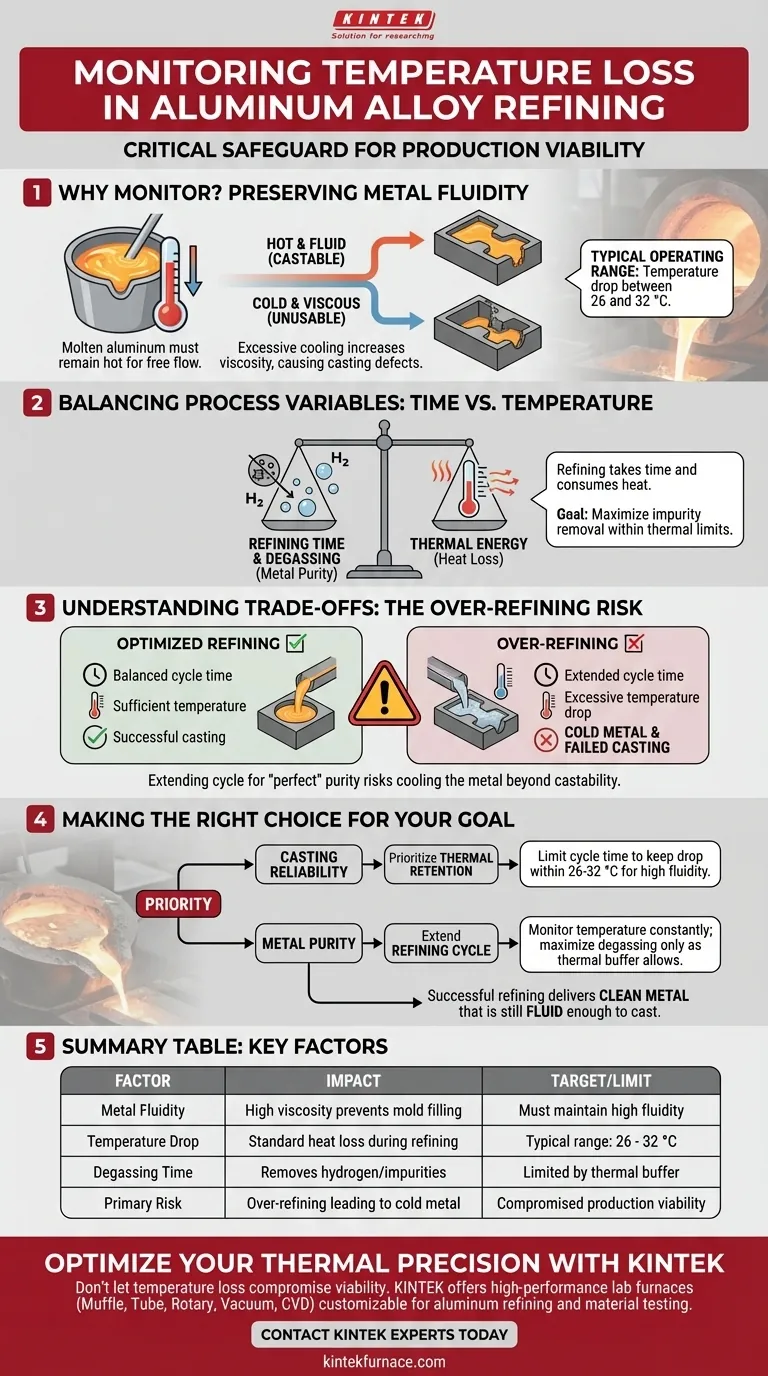

O monitoramento da temperatura é a salvaguarda crítica para a viabilidade da produção. No ciclo de refino da liga de alumínio, o monitoramento da perda de temperatura é obrigatório para garantir que o metal fundido retenha fluidez suficiente para o processo final de fundição. Se a temperatura cair demais, o metal não conseguirá preencher os moldes corretamente, comprometendo toda a produção.

Embora o refino seja necessário para remover impurezas, o processo consome calor inerentemente. Você deve monitorar a queda de temperatura para garantir um equilíbrio entre a desgaseificação completa e a retenção da energia térmica necessária para uma fundição bem-sucedida.

Preservando a Fluidez do Metal

A Ligação com a Capacidade de Fundição

A principal razão técnica para monitorar a perda de temperatura é a fluidez. O alumínio fundido deve permanecer quente o suficiente para fluir livremente para os moldes durante a fase de fundição.

A Consequência da Perda de Calor

Se o ciclo de refino permitir que o metal esfrie excessivamente, sua viscosidade aumenta. Essa falta de fluidez impede que a liga preencha adequadamente geometrias complexas de moldes, levando a fundidos defeituosos.

Faixas Operacionais Típicas

Em operações de refino padrão, a queda de temperatura geralmente fica entre 26 e 32 °C. O monitoramento dessa faixa específica ajuda os operadores a prever a condição final do banho antes que ele chegue à estação de fundição.

Equilibrando Variáveis do Processo

A Equação Tempo vs. Temperatura

O refino leva tempo, e tempo é igual à perda de calor. À medida que você estende o ciclo de refino para melhorar a pureza do metal, você inevitavelmente perde energia térmica.

Gerenciando Requisitos de Desgaseificação

O objetivo do refino é frequentemente a desgaseificação completa para remover hidrogênio e impurezas. No entanto, esse processo não pode ser indefinido; ele é limitado pelos limites térmicos do banho fundido.

Retenção Estratégica

Os operadores devem manter um equilíbrio rigoroso entre alcançar a qualidade química necessária (desgaseificação) e a retenção térmica. O ciclo deve terminar enquanto o metal ainda estiver quente o suficiente para fundir, mesmo que teoricamente fosse possível um pouco mais de refino.

Entendendo os Compromissos

O Risco de Super-Refino

Estender o tempo de refino para alcançar a pureza "perfeita" é uma armadilha comum. Se o tempo de refino for muito longo, a perda de temperatura excederá o limite seguro, tornando o metal inutilizável para o processo de fundição pretendido.

Compromisso Operacional

Você geralmente não pode maximizar ambas as variáveis simultaneamente. Você deve aceitar uma queda de temperatura calculada para atingir a qualidade necessária, mas deve limitar estritamente essa queda para proteger a capacidade de produção downstream.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu ciclo de refino, você deve ponderar a prioridade da limpeza do metal contra as restrições físicas do seu equipamento de fundição.

- Se o seu foco principal é a Confiabilidade da Fundição: Priorize a retenção térmica limitando o tempo do ciclo para manter a queda de temperatura dentro da faixa de 26-32 °C, garantindo alta fluidez.

- Se o seu foco principal é a Pureza do Metal: Estenda o ciclo de refino para máxima desgaseificação apenas até onde seu buffer térmico permitir, monitorando a temperatura constantemente para evitar problemas de congelamento.

O refino bem-sucedido de alumínio não se trata apenas de limpar o metal; trata-se de entregar metal limpo que ainda seja fluido o suficiente para fundir.

Tabela Resumo:

| Fator | Impacto no Refino de Alumínio | Meta/Limite |

|---|---|---|

| Fluidez do Metal | Alta viscosidade impede o preenchimento do molde | Deve manter alta fluidez |

| Queda de Temperatura | Perda de calor padrão durante o refino | Faixa típica: 26 - 32 °C |

| Tempo de Desgaseificação | Remove hidrogênio/impurezas | Limitado pelo buffer térmico |

| Risco Principal | Super-refino levando a metal frio | Viabilidade de produção comprometida |

Otimize Sua Precisão Térmica com a KINTEK

Não deixe que a perda de temperatura comprometa a viabilidade da sua produção. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de fornos de laboratório de alto desempenho — incluindo sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades únicas de refino de alumínio e teste de materiais.

Nossas soluções avançadas de aquecimento garantem que você mantenha o equilíbrio perfeito entre a pureza do metal e a retenção térmica. Entre em contato com os especialistas da KINTEK hoje mesmo para descobrir como nossos sistemas de alta temperatura podem aumentar a eficiência do seu laboratório e garantir a confiabilidade da fundição.

Guia Visual

Referências

- Ladislav Socha, Petr Nuska. Assessment of refining efficiency during the refining cycle in a foundry degassing unit in industrial conditions. DOI: 10.1038/s41598-024-51914-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que é um forno de laboratório e por que é importante? Desbloqueie o Aquecimento de Precisão para o Seu Laboratório

- Qual é o propósito do tratamento de poeira de AAF em uma secadora? Garanta Caracterização Precisa do Material e Integridade dos Dados

- Como um sistema de controle de fluxo de gás de dióxido de carbono de precisão influencia a precipitação de carbonato de lítio de alta pureza?

- Por que uma estrutura de montagem simétrica é necessária para a laminação a quente de placas revestidas de titânio-aço? Alcançar planicidade

- Como o resfriamento rápido após o tratamento de difusão afeta as propriedades do material da estrutura de silício? Bloqueio de Fases Vitais

- Qual é a necessidade de um forno de secagem a vácuo de laboratório para pós fotocatalíticos? Proteja a integridade do seu material

- Como os fornos industriais de tratamento térmico garantem a estabilidade do aço mola 55Si2? Otimize o seu Processo de Revenimento

- Como os níveis de impureza são controlados durante a síntese de pó de tântalo? Domine a Redução Magnesiotérmica de Alta Pureza