Em essência, a diferença fundamental entre fornos contínuos e de batelada reside em seu modelo operacional. Um forno contínuo processa materiais em um fluxo ininterrupto, muito parecido com uma linha de montagem, enquanto um forno de batelada processa uma quantidade fixa de material em ciclos discretos e autônomos. Esta única distinção no processo — fluxo versus contenção — impulsiona todas as outras diferenças em aplicação, custo e capacidade.

A escolha entre um forno contínuo e um de batelada é uma decisão estratégica sobre sua filosofia de produção. Fornos contínuos são construídos para fabricação padronizada e de alto volume, onde a eficiência é fundamental, enquanto fornos de batelada oferecem flexibilidade superior e controle ambiental para tarefas especializadas ou variáveis.

Compreendendo os Modelos Operacionais Principais

O nome de cada tipo de forno descreve claramente seu método. Um opera em um estado constante e fluente, enquanto o outro opera em bateladas distintas, com início e parada.

O Modelo de Fluxo Contínuo

Um forno contínuo opera sem parar. Os materiais são carregados em um mecanismo de transporte e viajam a uma velocidade constante através de diferentes zonas de temperatura dentro do forno.

Cada peça é aquecida individualmente à medida que se move, garantindo que cada peça experimente o perfil térmico exato. Muitos projetos integram seções de aquecimento e resfriamento em uma única câmara longa, permitindo que as peças saiam do sistema prontas para a próxima etapa do processo.

O Modelo de Batelada Discreta

Um forno de batelada funciona como um sistema selado. Uma quantidade específica de material é carregada na câmara, a porta é selada e toda a câmara é levada à temperatura por um período determinado.

Após a conclusão do ciclo de aquecimento, o forno deve esfriar antes que os itens processados possam ser removidos com segurança. Esta sequência completa de carregar-aquecer-esfriar-descarregar constitui uma "batelada".

Diferenciadores Chave na Produção

O modelo operacional de cada forno impacta diretamente sua adequação para diferentes objetivos de produção, desde volume e qualidade até flexibilidade de processo.

Volume de Produção e Escalabilidade

Fornos contínuos são projetados para produção de alto volume. Sua capacidade é função da velocidade do transportador e do tamanho do sistema de alimentação, que pode variar de pequenos funis a sistemas que manuseiam centenas de litros por hora.

Fornos de batelada são adequados para volumes menores ou mais variáveis. Sua capacidade é limitada pelo tamanho físico da câmara selada. A expansão da produção requer fornos maiores ou, mais comumente, múltiplos fornos de batelada operando em paralelo.

Uniformidade e Qualidade do Processo

Para consistência peça a peça, fornos contínuos frequentemente têm uma vantagem inerente. Como cada peça percorre o mesmo caminho, ela recebe um tratamento térmico idêntico. Isso elimina o problema das "peças de perímetro", onde itens na parte externa de uma batelada aquecem de forma diferente dos que estão no centro.

Fornos de batelada podem alcançar excelente uniformidade de temperatura, mas isso requer engenharia cuidadosa e carregamento preciso para garantir que o calor penetre uniformemente em toda a carga.

Flexibilidade e Controle de Processo

Fornos de batelada oferecem flexibilidade superior. Como um sistema selado, é ideal para processos que exigem uma atmosfera inerte ou pura estritamente controlada. Além disso, a receita de aquecimento (tempo, temperatura, taxa de rampa) pode ser alterada facilmente para cada nova carga, tornando-o perfeito para P&D ou fabricação de alta variedade.

Fornos contínuos são muito menos flexíveis. Todo o sistema é calibrado para um único processo consistente. Mudar o perfil de temperatura é um empreendimento complexo que afeta toda a linha de produção.

Compreendendo os Compromissos Financeiros e Operacionais

O investimento inicial nesses fornos é apenas uma parte do custo total de propriedade. Os custos operacionais e os requisitos de manutenção criam um cenário financeiro mais complexo.

Investimento Inicial e Complexidade

Fornos contínuos representam um investimento de capital significativo. Eles são sistemas mecanicamente complexos que são mais caros para comprar e instalar em comparação com seus equivalentes de batelada.

Fornos de batelada são geralmente mais simples no design e têm um custo inicial mais baixo, tornando-os mais acessíveis para operações menores ou novas linhas de produtos.

Custos Operacionais

Em cenários de alto volume, fornos contínuos podem ter um custo de energia por peça menor. Eles evitam a necessidade de racks ou cestos pesados e eliminam o ciclo de energia desperdiçador de aquecer e resfriar repetidamente toda a câmara do forno. O sistema mantém uma temperatura operacional estável, o que é altamente eficiente.

Fornos de batelada consomem energia significativa para levar a câmara pesada e os acessórios à temperatura para cada ciclo.

Manutenção e Tempo de Inatividade

A complexidade de um forno contínuo significa que ele geralmente requer manutenção mais frequente e especializada. Qualquer tempo de inatividade é crítico, pois interrompe toda a linha de produção.

Fornos de batelada são mais simples e muitas vezes mais robustos. Se um forno em uma instalação com vários fornos ficar inoperante para manutenção, a produção pode continuar nas outras unidades, reduzindo o impacto do tempo de inatividade.

Fazendo a Escolha Certa para o Seu Objetivo

O melhor forno é aquele que se alinha com seus requisitos operacionais e metas de negócios específicos. Use estes pontos como um guia para sua decisão.

- Se seu foco principal for produção padronizada de alto volume: Um forno contínuo é a escolha superior por sua eficiência em escala e consistência excepcional peça a peça.

- Se seu foco principal for flexibilidade de processo e mix de produtos variado: Um forno de batelada oferece o controle e a adaptabilidade necessários para trabalhos personalizados, P&D ou fabricação de baixo volume.

- Se seu foco principal for controle de atmosfera absoluto ou padrões de sala limpa: A natureza selada de um forno de batelada o torna a opção mais confiável e direta para processos que exigem atmosferas inertes ou altamente puras.

- Se seu foco principal for minimizar o custo por peça em escala: A eficiência energética e o alto rendimento de um forno contínuo geralmente resultarão em um custo por peça mais baixo, apesar de seu investimento inicial mais alto.

Compreender essa distinção fundamental entre fluxo e contenção permite que você selecione não apenas um equipamento, mas a filosofia de produção correta para o seu trabalho.

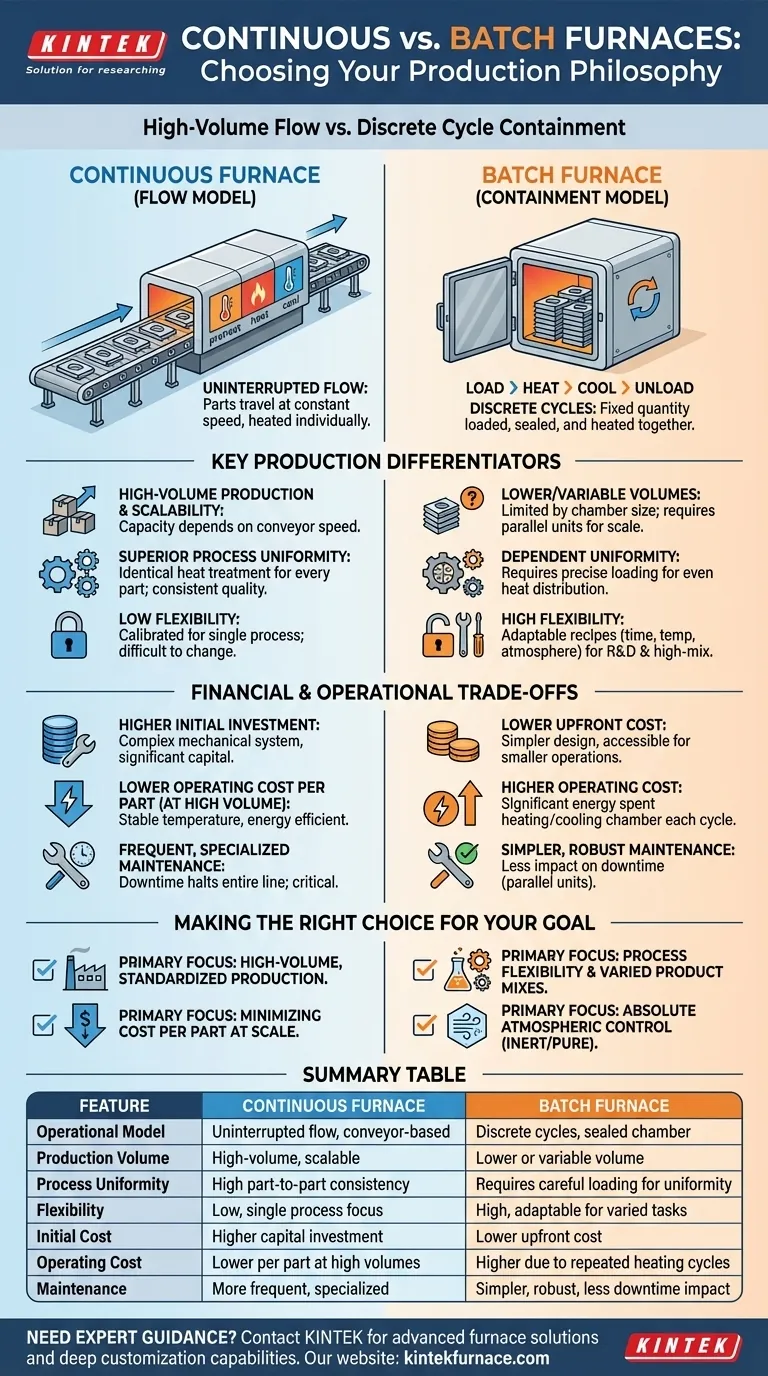

Tabela de Resumo:

| Característica | Forno Contínuo | Forno de Batelada |

|---|---|---|

| Modelo Operacional | Fluxo ininterrupto, baseado em transportador | Ciclos discretos, câmara selada |

| Volume de Produção | Alto volume, escalável | Volume menor ou variável |

| Uniformidade do Processo | Alta consistência peça a peça | Requer carregamento cuidadoso para uniformidade |

| Flexibilidade | Baixa, foco em processo único | Alta, adaptável para tarefas variadas |

| Custo Inicial | Maior investimento de capital | Custo inicial mais baixo |

| Custo Operacional | Menor por peça em altos volumes | Maior devido a ciclos de aquecimento repetidos |

| Manutenção | Mais frequente, especializada | Mais simples, robusta, menor impacto no tempo de inatividade |

Precisa de orientação especializada na seleção do forno perfeito para seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você está lidando com produção de alto volume ou tarefas especializadas, podemos ajudar a otimizar seus processos para eficiência e qualidade. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores