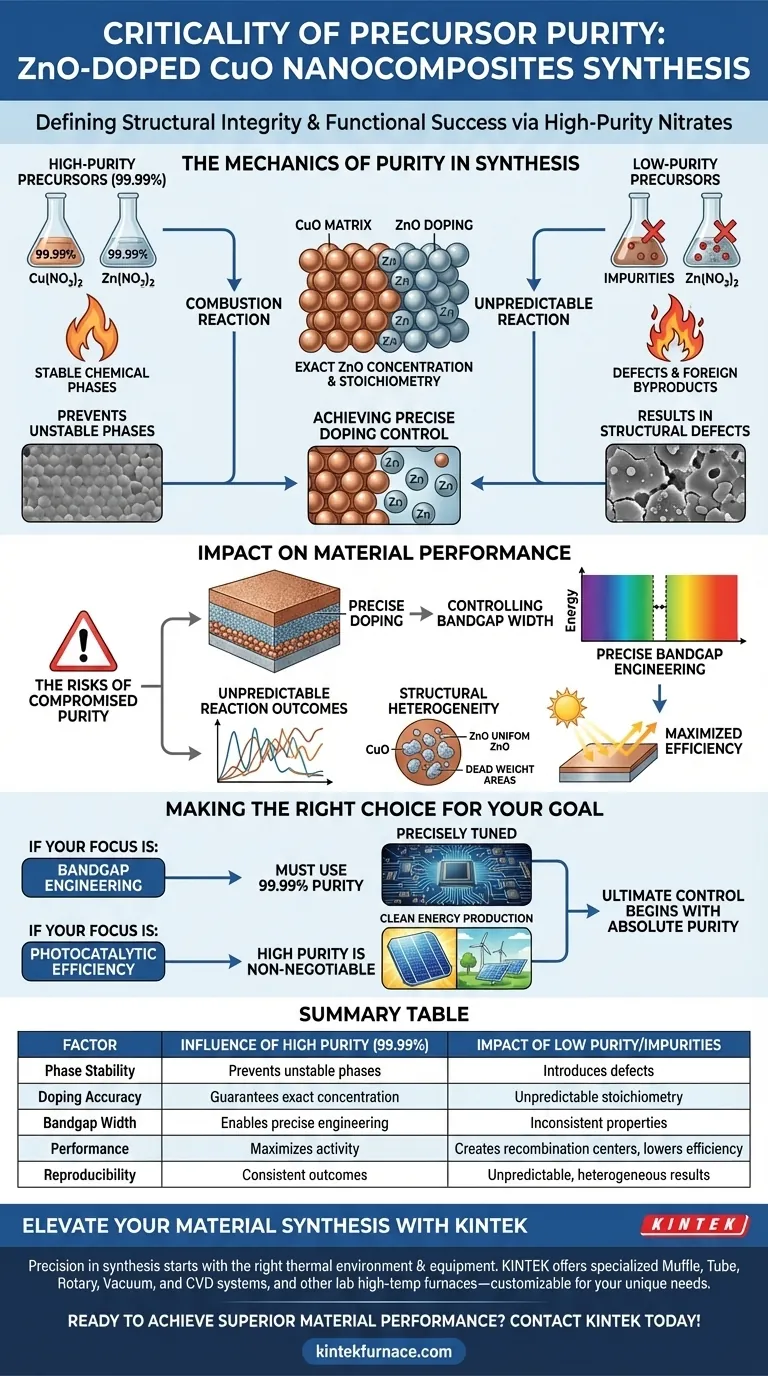

A pureza dos precursores de óxido define a integridade estrutural e o sucesso funcional dos nanocompósitos de CuO dopado com ZnO. Especificamente, a utilização de precursores de nitrato de alta pureza — tipicamente 99,99% — é necessária para evitar a introdução de impurezas que perturbam a delicada reação de combustão. Sem este padrão rigoroso, você não consegue alcançar a estabilidade química precisa necessária para uma dopagem eficaz.

Entradas de alta pureza são a única maneira de evitar fases químicas instáveis que degradam o desempenho do material. Ao controlar rigorosamente a qualidade do precursor, você garante concentrações precisas de dopagem de ZnO, que ditam diretamente a largura do bandgap e a eficiência fotocatalítica resultante do nanocompósito.

A Mecânica da Pureza na Síntese

Prevenindo Fases Químicas Instáveis

A síntese de nanocompósitos heterostruturados é um processo químico sensível. O uso de matérias-primas de alta pureza evita a formação de fases químicas instáveis durante a reação de combustão.

Se impurezas estiverem presentes, elas podem reagir imprevisivelmente com os nitratos de cobre ou zinco. Isso resulta em defeitos estruturais ou subprodutos estranhos que comprometem a estabilidade do material final.

Alcançando Controle Preciso de Dopagem

O objetivo principal desta síntese é incorporar Óxido de Zinco (ZnO) em uma matriz de Óxido de Cobre (CuO).

Precursores de alta pureza garantem que a concentração de dopagem de ZnO seja exata. Quando você remove impurezas variáveis da equação, a proporção de reagentes se traduz diretamente na estequiometria do produto final.

Impacto no Desempenho do Material

Controlando a Largura do Bandgap

As propriedades físicas do nanocompósito dependem muito de como o ZnO interage com o CuO.

A precisão da concentração de dopagem influencia diretamente a largura do bandgap do material. Variações na pureza levam a variações na dopagem, o que causa propriedades eletrônicas inconsistentes.

Definindo a Atividade Fotocatalítica

Para aplicações como remediação ambiental ou conversão de energia, a capacidade do material de facilitar fotorreações é primordial.

Como a pureza dita o bandgap, ela subsequentemente controla a atividade fotocatalítica do CuO dopado com ZnO. Um material sintetizado com precursores impuros provavelmente exibirá eficiência reduzida em aplicações catalíticas.

Os Riscos da Pureza Comprometida

Resultados de Reação Imprevisíveis

Quando você utiliza precursores abaixo do padrão de 99,99%, você introduz variáveis difíceis de contabilizar.

A principal troca da menor pureza é a perda de reprodutibilidade. Impurezas podem alterar a termodinâmica da reação de combustão, levando a inconsistências lote a lote que tornam a análise científica impossível.

Heterogeneidade Estrutural

Entradas de baixa pureza geralmente resultam em um material heterogêneo onde o ZnO não é uniformemente distribuído dentro da matriz de CuO.

Essa falta de uniformidade cria áreas de "peso morto" dentro do nanocompósito. Essas áreas contribuem para a massa do material sem contribuir para suas propriedades de bandgap ou fotocatalíticas desejadas.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir que seus nanocompósitos de CuO dopado com ZnO tenham o desempenho pretendido, selecione seus materiais com base na propriedade física específica que você precisa controlar.

- Se o seu foco principal é Engenharia de Bandgap: Você deve usar precursores de 99,99% de pureza para garantir que a concentração de dopagem corresponda aos seus cálculos teóricos.

- Se o seu foco principal é Eficiência Fotocatalítica: Alta pureza é inegociável, pois mesmo pequenas impurezas podem criar centros de recombinação que diminuem drasticamente a atividade.

O controle final sobre a aplicação final começa com a pureza absoluta dos nitratos iniciais.

Tabela Resumo:

| Fator | Influência da Alta Pureza (99,99%) | Impacto da Baixa Pureza/Impurezas |

|---|---|---|

| Estabilidade de Fase | Previne fases químicas instáveis | Introduz defeitos estruturais e subprodutos estranhos |

| Precisão de Dopagem | Garante concentração exata de ZnO | Causa estequiometria imprevisível e "peso morto" |

| Largura do Bandgap | Permite engenharia precisa do bandgap | Resulta em propriedades eletrônicas inconsistentes |

| Desempenho | Maximiza a atividade fotocatalítica | Cria centros de recombinação que diminuem a eficiência |

| Reprodutibilidade | Resultados consistentes lote a lote | Leva a resultados imprevisíveis e heterogêneos |

Eleve Sua Síntese de Materiais com a KINTEK

A precisão em seus nanocompósitos de CuO dopado com ZnO começa com o ambiente térmico certo e equipamentos de alta qualidade. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Muffle, Tubo, Rotativo, a Vácuo e CVD, bem como outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de síntese. Se você está focado em engenharia de bandgap ou maximizando a eficiência fotocatalítica, nosso equipamento garante as condições estáveis e controladas necessárias para que precursores de alta pureza funcionem.

Pronto para alcançar desempenho superior do material? Entre em contato com a KINTEK hoje mesmo para discutir sua solução de forno personalizada!

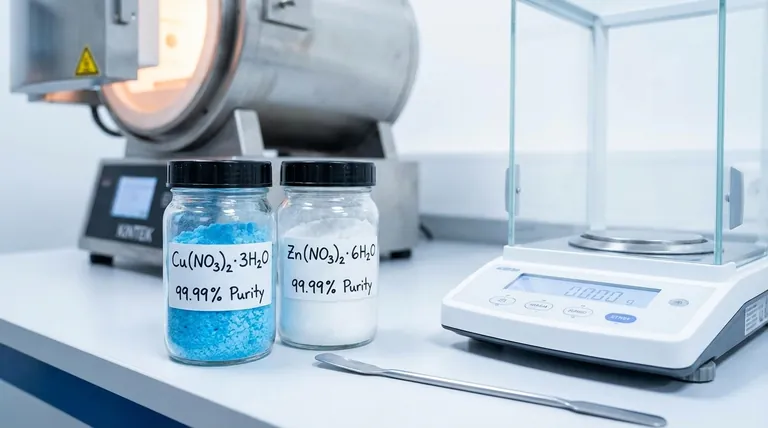

Guia Visual

Referências

- A. Naveen Kumar, Nithesh Naik. Solution combustion synthesis of ZnO doped CuO nanocomposite for photocatalytic and sensor applications. DOI: 10.1038/s41598-024-82764-2

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que um forno de laboratório é usado para secagem a 80 °C antes da sinterização de membranas NASICON? Garanta a Integridade Estrutural

- Por que o desgasamento a vácuo é necessário para a impregnação de ZIF-8? Alcançar a Síntese Uniforme de Materiais Macroporosos

- Qual é a função principal do processo de um forno de secagem a temperatura constante? Garantir a integridade estrutural do catalisador

- Por que um reator de aquecimento elétrico de precisão é usado para o tratamento com ozônio de grafeno poroso? Desbloqueie a Precisão em Escala de Angstrom

- Por que pré-tratar nanopós em um forno industrial? Otimize a Resistência e a Consistência de Nanocompósitos de Epóxi

- Por que o ajuste preciso da composição da liga é necessário durante a preparação de aços para moldes de Cr-Mo-V de alto desempenho?

- Como as malhas computacionais estruturadas facilitam a simulação de limites geométricos complexos? Master Furnace Design

- Quais são os principais tipos de fornos usados em fundições para fundição de metais? Escolha o Melhor para o Seu Metal