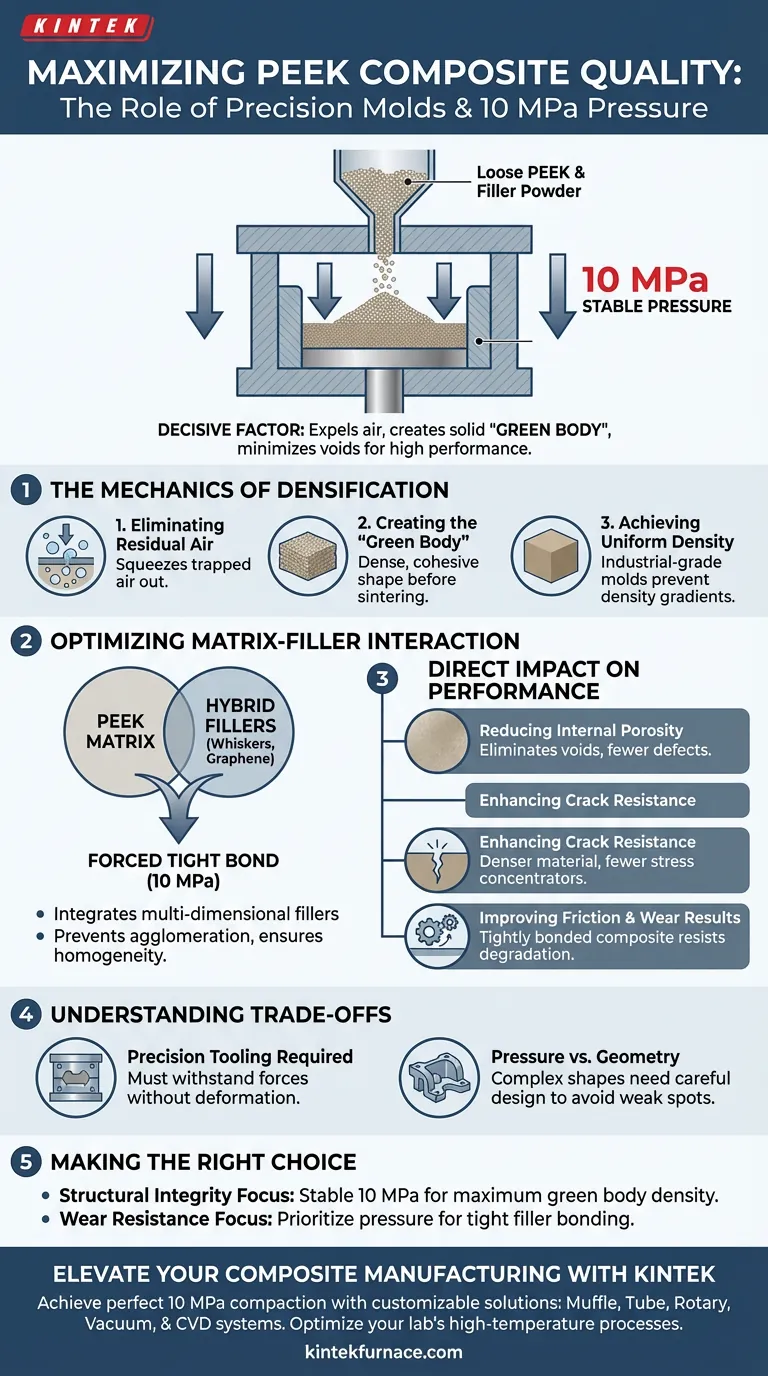

O uso de moldes de precisão de grau industrial para aplicar uma pressão estável de 10 MPa é o fator decisivo para maximizar a densidade e a integridade estrutural dos compósitos de PEEK. Esta configuração de pressão específica compacta o pó misturado solto em um "corpo verde" sólido, expelindo à força o ar residual preso entre as partículas. Ao minimizar os vazios internos nesta fase, você estabelece a base física necessária para aplicações de alto desempenho.

A aplicação de pressão de 10 MPa não se trata apenas de moldar a peça; é uma medida crítica de controle de qualidade. Ela força a matriz de PEEK a se ligar firmemente a cargas complexas, determinando diretamente a resistência final do compósito a rachaduras e desgaste.

A Mecânica da Densificação

Eliminando o Ar Residual

Misturas de pó solto contêm naturalmente quantidades significativas de ar aprisionado. A aplicação de 10 MPa de pressão é o limite necessário para extrair efetivamente esse ar da mistura.

Criando o "Corpo Verde"

Este processo transforma o pó solto em uma forma densa e coesa conhecida como corpo verde. Este estado compactado é essencial para manter a estabilidade geométrica antes que o material passe pelo aquecimento ou sinterização final.

Alcançando Densidade Uniforme

O uso de moldes de precisão de grau industrial garante que essa pressão seja aplicada uniformemente em toda a peça. Isso evita gradientes de densidade, onde algumas áreas podem ser porosas e fracas, enquanto outras são densas.

Otimizando a Interação Matriz-Carga

Integrando Cargas Multidimensionais

Compósitos de PEEK de alto desempenho frequentemente dependem de cargas híbridas, como Fibras de Titanato de Potássio e Nanoplacas de Grafeno. Esses materiais possuem formas complexas que são difíceis de encapsular.

Forçando uma Ligação Firme

A carga de 10 MPa força a matriz polimérica de PEEK a fluir ao redor e a segurar firmemente esses reforços microscópicos. Sem essa pressão, lacunas permaneceriam entre a carga e o plástico, criando pontos fracos.

Garantindo Homogeneidade

A compactação adequada impede a aglomeração (aglutinação) das cargas. Ela garante que elas sejam travadas na matriz em uma distribuição uniforme, o que é vital para propriedades consistentes do material.

O Impacto Direto no Desempenho

Reduzindo a Porosidade Interna

A porosidade é o inimigo da integridade estrutural. Ao eliminar vazios durante a fase de moldagem, você reduz significativamente a probabilidade de defeitos internos no produto final.

Aumentando a Resistência a Rachaduras

Um material mais denso com menor porosidade possui menos concentradores de tensão internos. Isso se traduz diretamente em resistência a rachaduras aprimorada sob carga mecânica.

Melhorando os Resultados de Fricção e Desgaste

A integridade estrutural obtida com este processo é mais evidente durante os testes de fricção e desgaste. Um compósito firmemente ligado e não poroso resiste à degradação da superfície muito melhor do que um compactado de forma solta.

Compreendendo as Compensações

A Necessidade de Ferramentas de Precisão

Você não pode aplicar efetivamente 10 MPa de pressão com ferramentas de baixa qualidade. Moldes de grau industrial são necessários para suportar essas forças sem deformar ou permitir que o material "vaze" (escape) pelas emendas.

Uniformidade de Pressão vs. Geometria

Embora 10 MPa seja ideal para compactação, geometrias de peças complexas podem dificultar a distribuição uniforme dessa pressão. Um projeto de molde inadequado pode levar a "sombras de pressão", resultando em pontos fracos localizados, apesar das configurações corretas da máquina.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de seus compósitos de PEEK, considere seus requisitos de desempenho específicos:

- Se o seu foco principal é Integridade Estrutural: Garanta que suas ferramentas possam manter um estável 10 MPa para eliminar a porosidade e maximizar a densidade do corpo verde.

- Se o seu foco principal é Resistência ao Desgaste: Priorize a aplicação de pressão para garantir que a matriz de PEEK se ligue firmemente a reforços como Nanoplacas de Grafeno.

Em última análise, a moldagem de precisão a 10 MPa preenche a lacuna entre uma mistura de ingredientes brutos e um material compósito unificado e de alto desempenho.

Tabela Resumo:

| Parâmetro | Influência na Qualidade do PEEK | Benefício Chave |

|---|---|---|

| Configuração de Pressão | Carga constante de 10 MPa | Expulsa o ar residual para eliminar vazios internos |

| Qualidade do Molde | Precisão de grau industrial | Garante densidade uniforme e evita deformação da peça |

| Formação do Corpo Verde | Compactação de alta pressão | Mantém a estabilidade geométrica para sinterização final |

| Integração de Carga | Ligação forçada matriz-carga | Melhora a resistência a rachaduras e o desempenho de desgaste |

Eleve a Sua Fabricação de Compósitos com a KINTEK

Alcançar a compactação perfeita de 10 MPa requer precisão e confiabilidade. Apoiada por P&D e fabricação de ponta, a KINTEK oferece soluções de laboratório de alto desempenho — incluindo sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD — projetados para atender às suas necessidades exclusivas de processamento de materiais. Quer você esteja desenvolvendo compósitos de PEEK de alta densidade ou cerâmicas avançadas, nosso equipamento garante a consistência térmica e estrutural que sua pesquisa exige.

Pronto para otimizar os processos de alta temperatura do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir os requisitos do seu projeto!

Guia Visual

Referências

- Zhengjia Ji, Chao Xu. Potassium Titanate Whisker/Graphene Multi-Dimensional Fillers to Improve the Wear Resistance of Poly(Ether Ether Ketone) Composite. DOI: 10.3390/lubricants13050211

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno SPS para sinterização por plasma com faísca

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que o tratamento térmico de catalisadores Mn1/CeO2 é necessário? Desbloqueie Ativação e Pureza Máximas

- Condições de processo para experimentos térmicos de revestimento HEA: Garantindo estabilidade de 800°C e resistência de 1680 horas.

- Qual é a importância do processo de recozimento a 220 °C? Desbloqueie a Síntese de Filmes Finos de Anti-Perovskita de Alta Pureza

- Qual papel um sistema RTA desempenha no processamento de filmes finos de SiN? Desbloqueie Materiais Quânticos e Ópticos de Alto Desempenho

- Qual papel um forno de secagem por sopro de laboratório desempenha na preparação de Mn3O4 dopado com Ti? Otimize a Qualidade do Seu Precursor

- Qual é o papel de um moinho de bolas de alta energia na preparação de NiWO4/GO? Domine a Síntese de Compósitos de Alto Desempenho

- Qual é o propósito de introduzir gás argônio de alta pureza em uma sonda imersa? Aumentar a precisão da análise de fusão

- Qual é o propósito de adicionar óxidos metálicos como o óxido de cobre (CuO) na RAB? Melhorando a Brasagem a Ar e a Ligação Cerâmica