A principal vantagem de um reator de fluxo de leito fixo é sua capacidade de criar um ambiente altamente controlado para simulação catalítica precisa. Ao utilizar controladores de fluxo de massa e um design de temperatura constante, esses reatores permitem a avaliação rigorosa das taxas de produção de hidrogênio e da longevidade do catalisador sob condições operacionais específicas.

O reator de fluxo de leito fixo remove a variabilidade ambiental, fornecendo a linha de base estável necessária para validar com precisão catalisadores de alto desempenho como o Co@BaAl2O4-x.

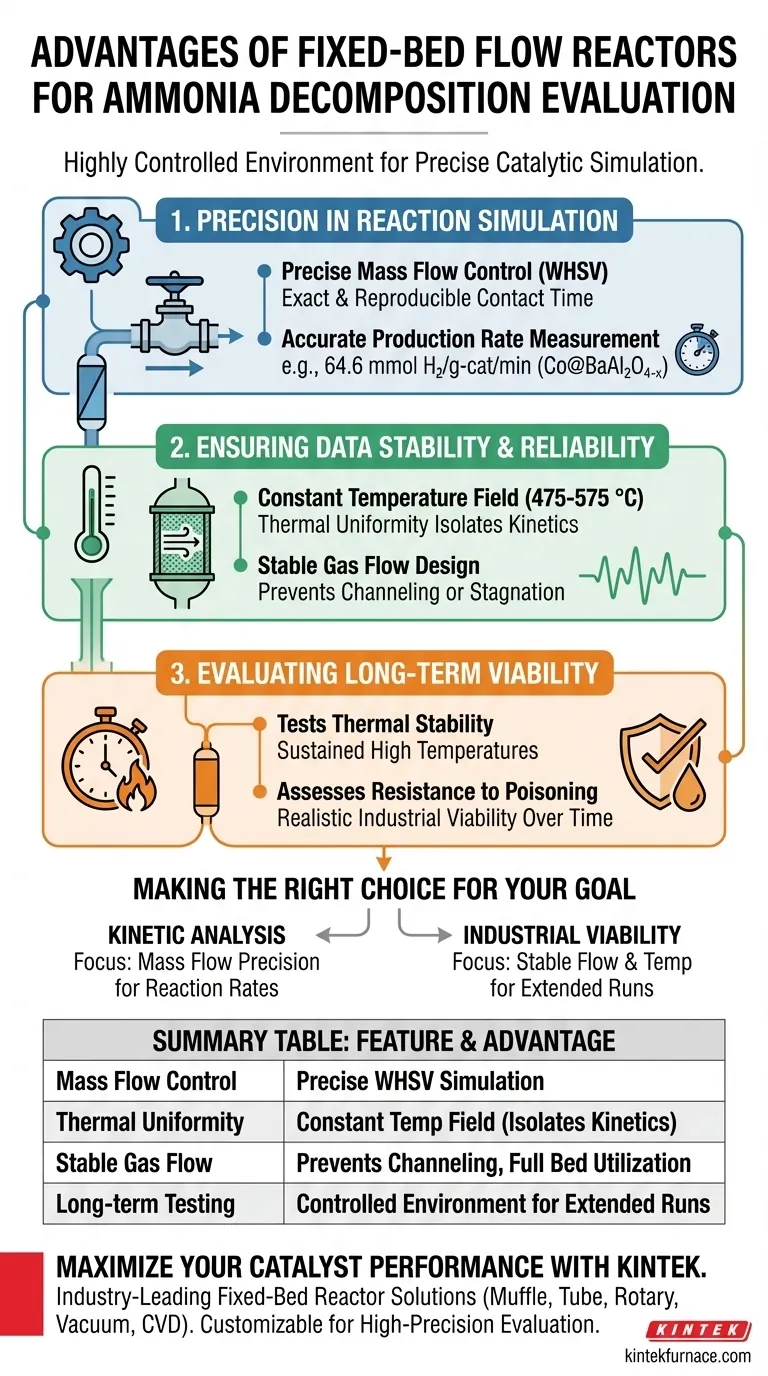

Precisão na Simulação de Reação

Controlando a Velocidade Espacial

A inclusão de controladores de fluxo de massa é fundamental para avaliar a atividade catalítica.

Esses dispositivos permitem que os pesquisadores simulem com precisão a decomposição da amônia sob várias Velocidades Espaciais Horárias por Peso (WHSV). Esse controle garante que o tempo de contato entre o reagente e o catalisador seja exato e reprodutível.

Medição Precisa da Taxa de Produção

A estabilidade fornecida por este design de reator permite a quantificação precisa das métricas de desempenho.

Por exemplo, os pesquisadores usaram com sucesso essa configuração para medir altas taxas de produção de hidrogênio, atingindo 64,6 mmol de H2 por grama de catalisador por minuto para Co@BaAl2O4-x. Esse nível de precisão é essencial para distinguir entre melhorias incrementais e avanços em catalisadores.

Garantindo Estabilidade e Confiabilidade dos Dados

Mantendo um Campo de Temperatura Constante

Uma grande vantagem do reator de fluxo de leito fixo é a geração de um campo de temperatura constante.

Essa uniformidade térmica é vital para operar dentro de janelas específicas, como a faixa de 475 a 575 °C usada para a decomposição da amônia. Isso garante que as mudanças de atividade observadas sejam devidas à cinética do catalisador, e não a flutuações térmicas dentro do leito do reator.

Design de Fluxo de Gás Estável

Além do controle térmico, o design do reator garante um fluxo de gás estável durante todo o experimento.

Essa estabilidade evita o canal de fluxo ou estagnação, garantindo que todo o leito catalítico seja utilizado de forma eficaz durante o processo de avaliação.

Avaliando a Viabilidade a Longo Prazo

Testando a Estabilidade Térmica

Além da atividade instantânea, os reatores de leito fixo são ideais para avaliar a estabilidade térmica a longo prazo.

Como o ambiente é estritamente controlado, os pesquisadores podem realizar experimentos prolongados para observar como a estrutura do catalisador se mantém sob altas temperaturas sustentadas sem interferência de variáveis externas.

Avaliando a Resistência ao Envenenamento

A natureza de fluxo contínuo do reator permite a avaliação eficaz da resistência do catalisador ao envenenamento.

Ao introduzir potenciais contaminantes no fluxo estável, os pesquisadores podem medir com precisão a degradação do desempenho ao longo do tempo, fornecendo uma imagem realista da viabilidade industrial.

Compreendendo os Requisitos Operacionais

Dependências Críticas de Design

Embora o reator de fluxo de leito fixo ofereça alta precisão, sua eficácia depende muito da qualidade de seus componentes periféricos.

Para alcançar o "campo de temperatura constante" mencionado, o reator requer isolamento robusto e controle de aquecimento para evitar gradientes térmicos radiais ou axiais (pontos quentes). Sem controladores de fluxo de massa precisos, os dados de WHSV tornam-se não confiáveis, anulando a principal vantagem do reator de precisão de simulação.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o valor de um reator de fluxo de leito fixo para suas necessidades específicas de pesquisa, considere os seguintes focos:

- Se o seu foco principal for Análise Cinética: Priorize a precisão de seus controladores de fluxo de massa para variar o WHSV com precisão e determinar as taxas de reação.

- Se o seu foco principal for Viabilidade Industrial: Utilize as capacidades de fluxo e temperatura estáveis para realizar execuções prolongadas testando a degradação térmica e a resistência ao envenenamento.

O sucesso na avaliação da decomposição da amônia depende do aproveitamento da estabilidade do reator para isolar o verdadeiro desempenho do catalisador.

Tabela Resumo:

| Recurso | Vantagem para Avaliação Catalítica | Impacto na Pesquisa |

|---|---|---|

| Controle de Fluxo de Massa | Simulação precisa da Velocidade Espacial (WHSV) | Tempo de contato preciso e reprodutível |

| Uniformidade Térmica | Campo de temperatura constante (por exemplo, 475-575 °C) | Isola a cinética das flutuações térmicas |

| Fluxo de Gás Estável | Prevenção de canal de fluxo ou estagnação | Garante a utilização completa do leito catalítico |

| Testes de Longo Prazo | Ambiente controlado para execuções prolongadas | Dados confiáveis sobre estabilidade térmica e envenenamento |

Maximize o Desempenho do Seu Catalisador com KINTEK

Pronto para aprimorar sua pesquisa de decomposição de amônia? A KINTEK fornece soluções de reatores de leito fixo líderes na indústria, projetadas para avaliação catalítica de alta precisão. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender aos requisitos únicos de alta temperatura do seu laboratório.

Desde a obtenção de aquecimento uniforme até a garantia de fluxo de gás estável para testes de envenenamento de longo prazo, nossos sistemas permitem que você valide avanços como a produção de hidrogênio de alta taxa com confiança.

Entre em contato com a KINTEK hoje mesmo para otimizar a eficiência e a precisão do seu laboratório.

Guia Visual

Referências

- Pei Xiong, Molly Meng‐Jung Li. Efficient Low‐temperature Ammonia Cracking Enabled by Strained Heterostructure Interfaces on Ru‐free Catalyst. DOI: 10.1002/adma.202502034

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o propósito de usar um secador a vácuo para chapas compósitas de PU e AlN? Melhorar a integridade térmica e estrutural

- Por que o controle preciso de temperatura é essencial para a síntese de materiais de carbono? Alcance pureza e microestrutura superiores

- Como os fornos de laboratório simulam ambientes de incêndio para testes de UHPFRC? Alcançando a Conformidade com a Norma ISO834

- Qual é o propósito de projetar as tampas de controle internas de um forno de banho de sal com saídas inclinadas para cima?

- Por que uma mistura 1:1 de NaNO3 e KNO3 é usada em banhos de sal fundido? Otimizar o Desempenho de Têmpera

- Quais são as principais diferenças entre fornos de processamento em batelada e contínuo? Otimize sua Estratégia de Processamento Térmico

- Como os alvos de h-BN melhoram as razões de comutação dos memristores? Maximizando Janelas Lógicas com Precursores de Alta Pureza

- Que EPI é sugerido para ajustar controles ou manusear equipamentos durante a operação do forno? Equipamento Essencial para a Segurança do Operador