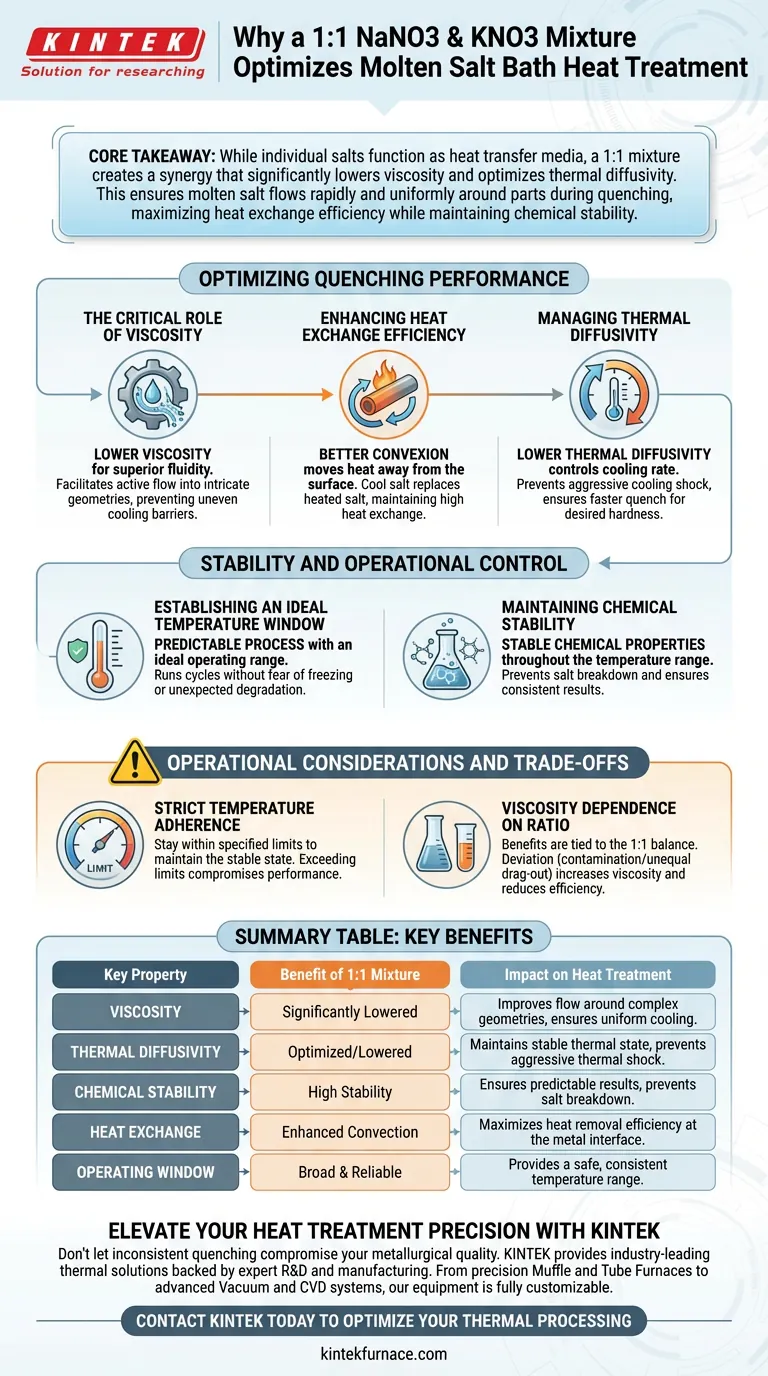

A utilidade específica de uma mistura 1:1 de nitrato de sódio e nitrato de potássio reside em sua capacidade de otimizar mecanicamente e termicamente o ambiente de têmpera. Ao combinar esses sais em medidas iguais, os tratadores térmicos obtêm um meio com fluidez e estabilidade superiores, que são cruciais para resultados metalúrgicos consistentes.

Ponto Principal Embora sais individuais funcionem como meios de transferência de calor, uma mistura 1:1 cria uma sinergia que reduz significativamente a viscosidade e otimiza a difusividade térmica. Isso garante que o sal fundido flua rápida e uniformemente ao redor das peças durante a têmpera, maximizando a eficiência da troca de calor enquanto mantém a estabilidade química dentro da janela de processamento.

Otimizando o Desempenho de Têmpera

O Papel Crítico da Viscosidade

A principal vantagem operacional desta mistura é sua menor viscosidade. Fluidos de alta viscosidade se movem lentamente, o que pode criar barreiras de resfriamento irregulares ao redor de uma peça quente.

Ao usar uma proporção de 1:1, o banho de sal se torna mais fluido. Isso facilita o fluxo ativo de sal fundido durante o processo de têmpera, garantindo que o meio possa circular em geometrias intrincadas.

Melhorando a Eficiência da Troca de Calor

As características de fluxo ditam diretamente a eficácia com que o calor é removido do metal. Menor viscosidade facilita melhor convecção, que é o mecanismo para afastar o calor da superfície da peça.

Isso leva a um desempenho de resfriamento aprimorado. A mistura garante que sal novo e mais frio esteja constantemente substituindo o sal aquecido na interface do metal, mantendo alta eficiência de troca de calor.

Gerenciando a Difusividade Térmica

A mistura é caracterizada por menor difusividade térmica. Essa propriedade se relaciona com a rapidez com que o próprio material muda de temperatura.

Ao controlar a difusividade, o banho mantém um estado térmico estável. Isso ajuda a regular a taxa na qual a peça esfria, evitando o choque de um resfriamento excessivamente agressivo, ao mesmo tempo em que garante que a têmpera seja rápida o suficiente para atingir a dureza desejada.

Estabilidade e Controle Operacional

Estabelecendo uma Janela de Temperatura Ideal

O controle do processo depende da previsibilidade. A mistura 1:1 fornece uma janela de temperatura operacional ideal, permitindo que os operadores executem ciclos sem medo de o meio congelar ou degradar inesperadamente.

Mantendo a Estabilidade Química

Além da mecânica térmica, a integridade química do banho é vital. Essa combinação específica de nitrato mantém propriedades químicas estáveis em toda a sua faixa de temperatura especificada.

Essa estabilidade evita a decomposição do sal, que de outra forma poderia levar a resultados inconsistentes ou riscos de segurança durante o processo de tratamento térmico.

Considerações Operacionais e Compromissos

Aderência Estrita à Temperatura

Embora a mistura crie um ambiente estável, ela depende de permanecer dentro das faixas de temperatura especificadas. Exceder esses limites pode comprometer o estado estável descrito acima, potencialmente alterando o desempenho do sal.

Dependência da Viscosidade da Proporção

Os benefícios de fluxo e resfriamento aprimorados estão ligados às propriedades específicas da mistura. Desvios significativos do equilíbrio 1:1 (devido a contaminação ou arraste desigual) podem aumentar a viscosidade, reduzindo assim a eficiência da troca de calor que justifica o uso dessa mistura em primeiro lugar.

Fazendo a Escolha Certa para o Seu Processo

Para determinar se essa mistura se alinha com seus objetivos metalúrgicos, considere seus requisitos específicos de têmpera:

- Se o seu foco principal é Geometria Complexa: Aproveite a menor viscosidade desta mistura para garantir fluxo e remoção de calor adequados em cantos e reentrâncias apertadas.

- Se o seu foco principal é Consistência do Processo: Confie nas propriedades químicas estáveis da proporção 1:1 para minimizar variáveis e manter uma janela operacional previsível ao longo do tempo.

Ao utilizar essa mistura específica, você garante que as propriedades físicas do meio de têmpera apoiem ativamente, em vez de prejudicar, seus objetivos de tratamento térmico.

Tabela Resumo:

| Propriedade Chave | Benefício da Mistura 1:1 | Impacto no Tratamento Térmico |

|---|---|---|

| Viscosidade | Significativamente Reduzida | Melhora o fluxo em geometrias complexas e garante resfriamento uniforme. |

| Difusividade Térmica | Otimizada/Reduzida | Mantém um estado térmico estável e previne choque térmico agressivo. |

| Estabilidade Química | Alta Estabilidade | Garante resultados previsíveis e previne a decomposição do sal durante os ciclos. |

| Troca de Calor | Convecção Aprimorada | Maximiza a eficiência da remoção de calor na interface do metal. |

| Janela Operacional | Ampla e Confiável | Fornece uma faixa de temperatura segura e consistente para processamento industrial. |

Eleve a Precisão do Seu Tratamento Térmico com a KINTEK

Não deixe que a têmpera inconsistente comprometa sua qualidade metalúrgica. A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D e fabricação especializadas. De Fornos de Mufla e Tubulares de precisão a Sistemas de Vácuo e CVD avançados, nosso equipamento é totalmente personalizável para atender às suas necessidades únicas de laboratório ou industriais.

Pronto para otimizar seu processamento térmico? Entre em contato com a KINTEK hoje mesmo para descobrir como nossos sistemas de alta temperatura podem aumentar sua eficiência e consistência.

Guia Visual

Referências

- Jun Li, Jieyu Zhang. A Novel Design of a Molten Salt Bath Structure and Its Quenching Effect on Wire Transformation from Austenite to Sorbite. DOI: 10.3390/met14040483

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como um forno de aquecimento com controle de temperatura de precisão aprimora ligas de médio teor de entropia? Alcançar Dureza Ótima

- Qual papel o recozimento térmico desempenha no pós-tratamento de nanocristais de CZTSSe? Otimizar Pureza de Fase e Cristalidade

- Por que a pré-calcinação de CaO, Al2O3 e V2O5 é necessária? Alcançar precisão estequiométrica em amostras de escória

- Como um forno de recozimento de alta temperatura regula o aço laminado a frio? Otimize o desempenho do aço manganês

- Por que o processo de secagem a vácuo é essencial para a síntese de dióxido de titânio modificado com ftalonitrila? Guia de Especialista

- Quais são as vantagens e desvantagens da secagem por micro-ondas para briquetes de minério de ferro? Insights de Processo de Especialistas

- Qual é a função de um Controlador de Fluxo de Massa (MFC)? Obtenha entrega precisa de vapor de etanol para a síntese de grafeno

- Por que o controle preciso de temperatura é essencial para a síntese de materiais de carbono? Alcance pureza e microestrutura superiores