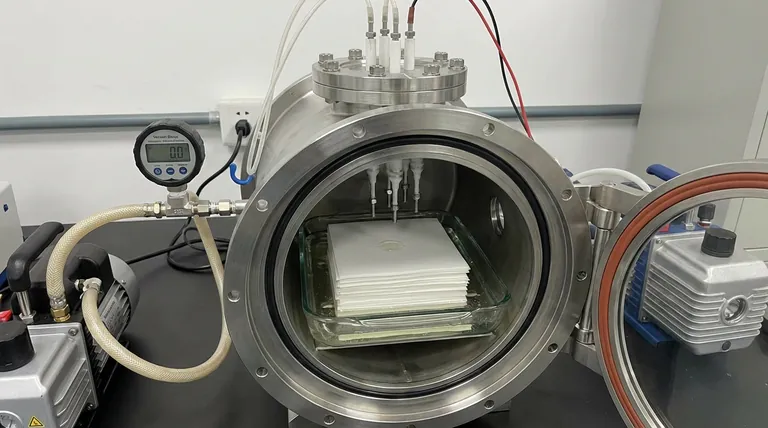

O principal propósito de usar um secador a vácuo durante a fase de impregnação da resina é criar um ambiente de pressão negativa que evacua à força o ar aprisionado nos esqueletos de fibra de Nitreto de Alumínio (AlN). Essa evacuação é crítica porque remove a resistência do ar que, de outra forma, impediria a solução de Poliuretano (PU) de baixa viscosidade de entrar nas lacunas microscópicas do material.

Ao eliminar os bolsões de ar dentro da rede de fibras, a secagem a vácuo garante a infiltração completa da resina e um contato interfacial apertado entre o enchimento inorgânico de AlN e a matriz orgânica de PU. Essa integridade estrutural é o pré-requisito para alcançar alta condutividade térmica e isolamento elétrico confiável.

A Mecânica da Impregnação a Vácuo

Evacuação da Microestrutura

A estrutura de Nitreto de Alumínio (AlN) consiste em uma rede complexa e tridimensional de nanofibras. Sob pressão atmosférica normal, o ar fica aprisionado profundamente nos microporos desse esqueleto.

O uso de um secador a vácuo cria um ambiente de pressão negativa. Isso extrai fisicamente o ar desses vazios, deixando espaço vazio pronto para ser preenchido.

Permitindo a Penetração Profunda

Uma vez que o ar é evacuado, a barreira à entrada de fluidos é removida. Isso permite que a solução de Poliuretano (PU) de baixa viscosidade flua livremente para as complexidades da rede de AlN.

Sem o vácuo, a resina provavelmente cobriria apenas a superfície, deixando a estrutura interna seca e estruturalmente fraca.

Impacto Crítico no Desempenho do Material

Maximizando o Contato Interfacial

O objetivo final deste compósito é unir as propriedades do enchimento cerâmico com a matriz polimérica. O processo a vácuo garante um contato interfacial apertado entre o AlN inorgânico e o PU orgânico.

Essa interface contínua é vital para a transferência de energia através do material.

Aumentando as Propriedades Térmicas e Elétricas

Lacunas ou bolsões de ar atuam como isolantes para o calor, diminuindo drasticamente a condutividade térmica. Ao garantir que o PU preencha completamente a rede de AlN, o processo a vácuo cria um caminho direto para a dissipação de calor.

Simultaneamente, uma estrutura livre de vazios garante um isolamento elétrico superior, prevenindo falhas que podem ocorrer em cavidades preenchidas com ar.

Prevenindo Defeitos e Armadilhas Comuns

Eliminando Vazios Internos

Além de apenas mover a resina, o ambiente a vácuo gerencia a qualidade da cura. Auxilia na migração de água residual e solventes vestigiais para fora do material.

Se esses voláteis não forem removidos por pressão negativa a vácuo, eles podem ficar aprisionados à medida que o filme se forma. Isso leva a bolhas internas, microfuros ou defeitos estruturais que comprometem a chapa.

Reduzindo o Estresse Interno

O ambiente controlado de um secador a vácuo faz mais do que apenas preencher buracos; auxilia no rearranjo ordenado das cadeias poliméricas.

Ao prevenir a secagem rápida ou desigual, o processo minimiza o estresse interno. Isso resulta em uma chapa compósita com maior resistência mecânica e maior densidade estrutural.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que você esteja utilizando o secador a vácuo de forma eficaz para suas necessidades específicas:

- Se o seu foco principal é a Condutividade Térmica: Certifique-se de que o nível de vácuo seja suficiente para evacuar os menores microporos, pois os bolsões de ar são a principal barreira à transferência de calor.

- Se o seu foco principal é a Longevidade Mecânica: Monitore o processo para garantir que todos os solventes vestigiais e a umidade sejam evacuados, prevenindo estresse interno e formação de microfuros.

O secador a vácuo não é apenas uma ferramenta de secagem; é o mecanismo fundamental que transforma uma rede de fibras solta e resina líquida em um material compósito unificado de alto desempenho.

Tabela Resumo:

| Característica | Impacto da Impregnação a Vácuo | Benefício para o Material Compósito |

|---|---|---|

| Remoção de Ar | Evacua o ar dos esqueletos de nanofibras de AlN | Elimina a resistência para a entrada da resina |

| Penetração da Resina | Permite que o PU de baixa viscosidade preencha os microporos | Garante infiltração e densidade completas |

| Qualidade da Interface | Cria contato apertado entre AlN e PU | Maximiza a condutividade térmica e o isolamento |

| Controle de Defeitos | Remove solventes vestigiais e umidade | Previne bolhas internas e microfuros |

| Estresse Estrutural | Facilita o rearranjo ordenado do polímero | Aumenta a resistência mecânica e a longevidade |

Eleve a Sua Pesquisa de Materiais com a KINTEK

Alcançar o compósito perfeito requer ambientes térmicos e a vácuo projetados com precisão. Apoiada por P&D e fabricação especializada, a KINTEK oferece Sistemas de Vácuo, fornos Mufla, Tubulares, Rotativos e CVD de alto desempenho, todos personalizáveis para atender às suas necessidades exclusivas de laboratório. Se você está otimizando a condutividade térmica em chapas de AlN-PU ou desenvolvendo isolantes de próxima geração, nosso equipamento garante resultados consistentes e livres de vazios.

Pronto para aumentar a eficiência do seu laboratório? Entre em contato conosco hoje mesmo para discutir sua solução de forno personalizada.

Referências

- Md. Shakhawat Hossain, Koji Nakane. Enhancing heat dissipation in polyurethane sheets through the incorporation of freeze‐dried aluminum nitride nanofiber. DOI: 10.1111/ijac.14725

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Por que um sistema de aquecimento com feedback de malha fechada é essencial para a análise de TL? Dicas de Precisão para Cinética de Alta Precisão

- Por que é importante escolher o tipo certo de forno de tratamento térmico? Aumente a Eficiência e Qualidade em Seu Laboratório ou Instalação

- Por que um forno de secagem a vácuo é necessário para o pré-tratamento de amostras em experimentos de captura de gás iodo?

- Qual é a importância do pré-aquecimento do molde? Domine o Controle Térmico para Compósitos de Matriz de Alumínio

- Quais são as vantagens de economia de energia do uso de um sistema SHS para carboneto de tungstênio? Reduza os custos de energia em até 90%

- Qual papel a etapa de ebulição em alta temperatura desempenha na conversão de sílica de casca de arroz? Aumente seus rendimentos de extração

- Quais são alguns tipos comuns de fornos de batelada? Encontre a Sua Solução Perfeita de Tratamento Térmico

- Qual é a importância de usar um forno de recozimento a 650°C para rolos compostos de 42CrMo/Cr5 após a forjagem?