Para selecionar o forno certo, você deve primeiro definir seus requisitos de processamento essenciais, que incluem a temperatura máxima de operação, as condições atmosféricas necessárias (ou a ausência delas), o tamanho e volume dos materiais que você irá processar, e as velocidades de aquecimento e resfriamento exigidas. Esses fatores ditam diretamente se você precisa de um forno de atmosfera especializada, um forno a vácuo de alta pureza, ou um modelo de uso mais geral.

A decisão não é sobre comprar um equipamento; é sobre controlar precisamente um ambiente. Sua escolha, em última análise, depende de uma questão fundamental: seu processo precisa ocorrer em uma atmosfera gasosa controlada, ou exige a pureza absoluta de um vácuo?

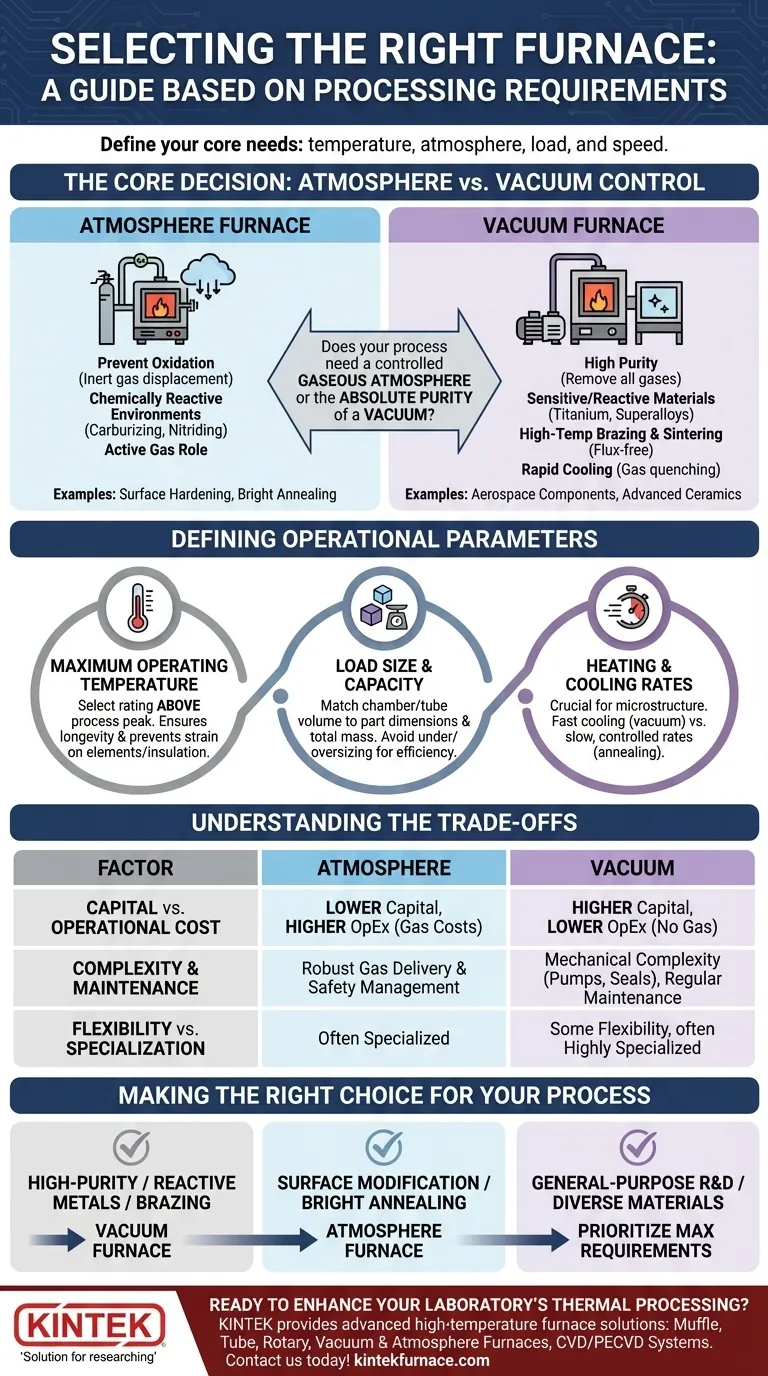

A Decisão Central: Controle de Atmosfera vs. Vácuo

Sua decisão mais crítica é determinar o ambiente que seu material precisa durante o ciclo térmico. Esta escolha tem o maior impacto no design do forno, custo e capacidade de processo.

Quando Escolher um Forno de Atmosfera

Um forno de atmosfera é projetado para conter um gás ou mistura gasosa específica em uma pressão e taxa de fluxo controladas durante o processamento. O gás não está simplesmente presente; ele é uma parte ativa do processo.

Esses são essenciais quando seu objetivo é prevenir a oxidação deslocando o ar com um gás inerte como nitrogênio ou argônio.

Eles também são usados para processos que exigem um ambiente quimicamente reativo, como cementação (adicionar carbono) ou nitretação (adicionar nitrogênio) para endurecer a superfície de peças de aço.

Quando Escolher um Forno a Vácuo

Um forno a vácuo é projetado para remover a atmosfera — ar e todos os outros gases — da câmara de processamento para uma pressão extremamente baixa. Isso cria um ambiente altamente puro e não reativo.

Isso é crítico para o processamento de materiais altamente sensíveis ou reativos como titânio ou certas superligas, que seriam contaminados por até mesmo vestígios de oxigênio.

Ambientes a vácuo também são ideais para brasagem e sinterização de alta temperatura, pois a ausência de atmosfera garante juntas limpas e ligações fortes sem a necessidade de fluxo, que pode deixar resíduos. O vácuo também facilita a desgaseificação, removendo contaminantes presos na própria peça.

Finalmente, muitos fornos a vácuo oferecem capacidades de resfriamento rápido (têmpera a gás), preenchendo a câmara com gás inerte de alta pressão, proporcionando controle preciso sobre as propriedades finais do material.

Definindo Seus Parâmetros Operacionais

Depois de decidir entre atmosfera e vácuo, você deve especificar as condições operacionais exatas. Esses detalhes refinam sua seleção e garantem que o forno possa realizar sua tarefa de forma eficaz e segura.

Temperatura Máxima de Operação

A temperatura exigida é um limite rigoroso. Sempre selecione um forno com uma classificação de temperatura máxima confortavelmente acima da sua temperatura de processo mais alta.

Esse amortecedor garante longevidade e evita forçar os elementos de aquecimento e o isolamento do forno, que são projetados para faixas de temperatura específicas.

Tamanho e Capacidade da Carga

Considere as dimensões físicas e a massa total das peças que você processará em um único lote. Isso determina o volume interno necessário da câmara ou, para fornos de tubo, a especificação do tamanho do tubo.

Subdimensionar um forno leva a uma baixa produtividade, enquanto superdimensionar significativamente é ineficiente, desperdiçando energia para aquecer uma câmara vazia.

Taxas de Aquecimento e Resfriamento

A velocidade com que o forno aquece e esfria pode ser tão importante quanto a temperatura máxima.

Alguns processos metalúrgicos exigem resfriamento rápido e controlado para fixar uma microestrutura específica, uma vantagem chave de muitos fornos a vácuo. Taxas mais lentas e controladas podem ser necessárias para recozimento ou alívio de tensões de componentes delicados para prevenir choque térmico.

Entendendo as Compensações

A seleção de um forno envolve equilibrar desempenho, custo e complexidade. Estar ciente das compensações inerentes é crucial para fazer um investimento sólido.

Custo de Capital vs. Custo Operacional

Fornos a vácuo geralmente têm um custo de capital inicial mais alto devido à necessidade de câmaras de alta integridade, sistemas de bombeamento potentes e controles sofisticados.

Fornos de atmosfera podem ser menos caros para comprar, mas incorrem em custos operacionais contínuos para os gases de processo (por exemplo, argônio, nitrogênio, hidrogênio), que podem ser significativos ao longo da vida útil do forno.

Complexidade e Manutenção

Um sistema a vácuo introduz complexidade mecânica com bombas, vedações e medidores que exigem manutenção regular para garantir o desempenho e prevenir vazamentos.

Sistemas de atmosfera exigem gerenciamento robusto de entrega de gás e segurança, especialmente ao usar gases combustíveis ou perigosos como o hidrogênio.

Flexibilidade de Processo vs. Especialização

Embora alguns fornos ofereçam um certo grau de flexibilidade (como um forno a vácuo que pode executar processos de gás de pressão parcial), um sistema projetado para uma tarefa específica quase sempre superará um de uso geral. Se suas necessidades são altamente específicas, a customização pode adaptar um forno às suas exigências exatas, mas muitas vezes com um custo adicional.

Fazendo a Escolha Certa para o Seu Processo

Seus objetivos de processo são o guia definitivo para sua seleção. Use estes pontos para direcionar sua decisão final.

- Se seu foco principal é o processamento de alta pureza, brasagem ou tratamento térmico de metais reativos: Um forno a vácuo é a escolha correta e muitas vezes a única.

- Se seu foco principal é a modificação de superfície como cementação, nitretação ou recozimento brilhante: Um forno de atmosfera fornece o ambiente de gás reativo ou inerte necessário.

- Se seu foco principal é pesquisa de uso geral ou processamento de uma ampla variedade de materiais: Priorize a temperatura mais alta e o requisito de atmosfera (ou vácuo) mais exigente que você antecipa para garantir capacidade futura.

Em última análise, um entendimento detalhado das necessidades do seu material o capacita a escolher o forno que fornecerá resultados consistentes, confiáveis e bem-sucedidos.

Tabela Resumo:

| Fator | Considerações Chave |

|---|---|

| Atmosfera vs. Vácuo | Escolha atmosfera para processos reativos ou prevenção de oxidação; vácuo para materiais sensíveis de alta pureza, brasagem e sinterização. |

| Temperatura Máxima | Selecione um forno com uma classificação acima da sua temperatura de processo mais alta para garantir longevidade e evitar forçar os componentes. |

| Tamanho e Capacidade da Carga | Combine o volume da câmara ou o tamanho do tubo com as dimensões e massa da peça para uma produção eficiente e uso de energia. |

| Taxas de Aquecimento e Resfriamento | Considere as velocidades exigidas para processos como resfriamento rápido em fornos a vácuo ou recozimento lento para evitar choque térmico. |

| Custo e Complexidade | Equilibre o maior custo de capital dos fornos a vácuo versus os custos operacionais de gás para fornos de atmosfera; considere as necessidades de manutenção. |

Pronto para aprimorar as capacidades de processamento térmico do seu laboratório? Aproveitando a excepcional P&D e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, de Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de customização profunda para atender precisamente a requisitos experimentais únicos. Seja qual for sua necessidade — controle preciso de atmosfera, ambientes de vácuo de alta pureza ou soluções sob medida para materiais como metais reativos ou aço —, podemos ajudá-lo a alcançar resultados consistentes e confiáveis. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como nossos fornos podem impulsionar sua pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento