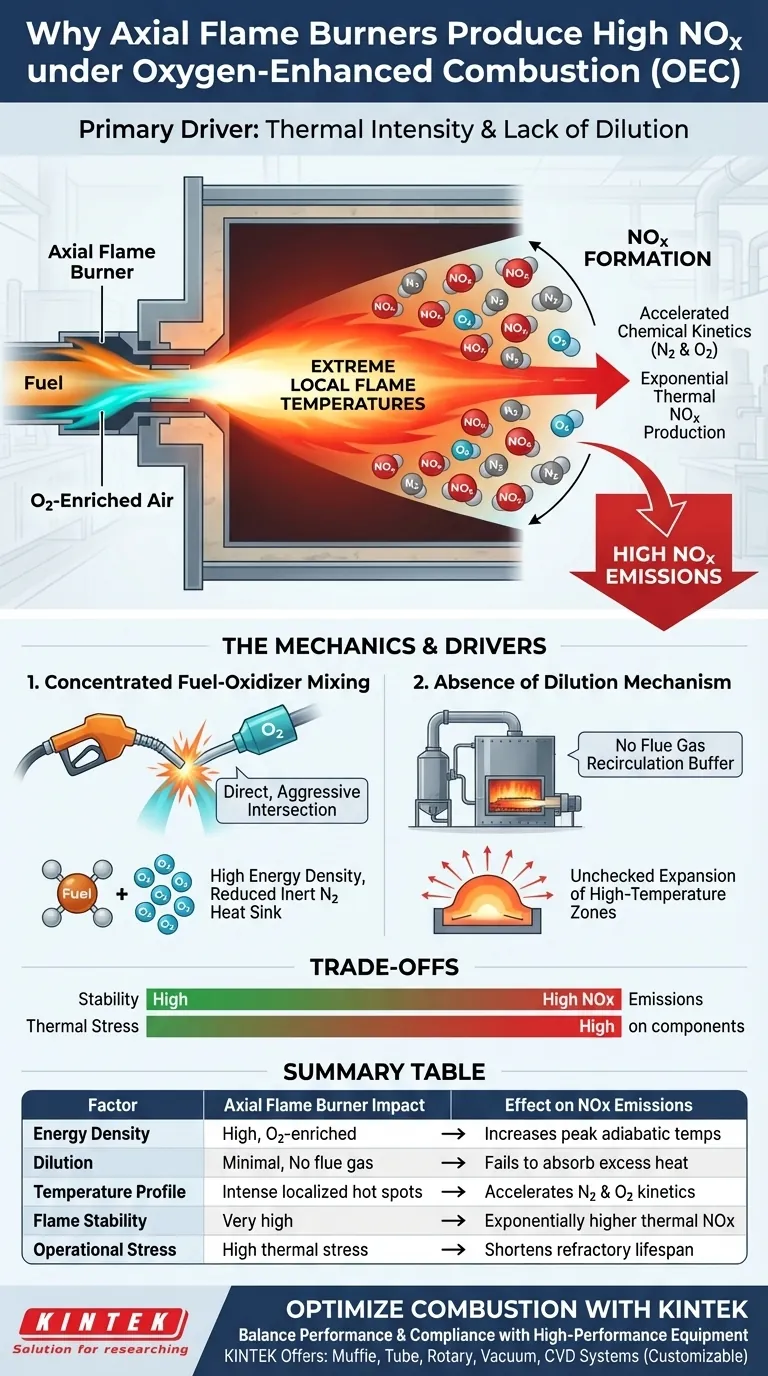

O principal motor é a intensidade térmica. Os queimadores de chama axial forçam uma mistura altamente concentrada de combustível e ar enriquecido com oxigênio a interagir rapidamente, criando temperaturas de chama locais extremas. Como essa configuração carece de um mecanismo para diluir a chama com gases de combustão inertes, essas zonas de alta temperatura se expandem sem controle, acelerando a cinética química entre nitrogênio e oxigênio para produzir NOx térmico significativo.

Sob Combustão Enriquecida com Oxigênio (OEC), a ausência de diluição de gases de combustão em Queimadores de Chama Axial resulta em pontos quentes intensos e localizados. Esse ambiente térmico atua como um catalisador, impulsionando a cinética de reação que gera níveis de NOx muito superiores aos encontrados em modos de combustão mais brandos.

A Mecânica da Formação de Alta Temperatura

Mistura Concentrada de Combustível-Oxidante

Os queimadores de chama axial são projetados para criar uma interseção direta e agressiva de reagentes.

Sob condições de OEC, o combustível é misturado com ar enriquecido com oxigênio em vez de ar comum. Isso reduz o volume de nitrogênio inerte agindo como dissipador de calor, levando a uma densidade de energia muito maior dentro da chama.

A Ausência de Diluição

Uma deficiência crítica nesta configuração específica de queimador é a falta de um mecanismo de diluição de gases de combustão.

Em tecnologias de baixa emissão, os gases de combustão gastos são recirculados para a chama para reduzir sua intensidade geral. Os queimadores axiais não empregam essa técnica, o que significa que não há um tampão para absorver o calor gerado durante a combustão.

Como o Calor Impulsiona as Emissões

Formação de Zonas de Alta Temperatura

Sem diluição, o processo de combustão produz "pontos quentes" intensos em vez de um perfil de temperatura uniforme.

Essas zonas representam temperaturas adiabáticas de pico. Como o calor não é distribuído ou suprimido, essas áreas de alta temperatura se expandem significativamente dentro da câmara de combustão.

Cinética de Reação Acelerada

A formação de NOx é impulsionada termicamente.

À medida que a temperatura nessas zonas expandidas aumenta, a cinética de reação entre nitrogênio e oxigênio acelera. Esta não é uma relação linear; a taxa de produção de NOx térmico aumenta exponencialmente com a temperatura, tornando o calor não diluído dos queimadores de chama axial particularmente problemático para o controle de emissões.

Entendendo os Compromissos

Estabilidade vs. Emissões

Embora a mistura intensa dos queimadores de chama axial garanta uma chama estável e uma combustão robusta, isso tem um custo ambiental. O próprio mecanismo que garante alta intensidade de combustão — mistura concentrada — é diretamente responsável pelo pico nas emissões de NOx.

Implicações de Estresse Térmico

As mesmas zonas de alta temperatura que geram NOx também criam desafios operacionais. O calor local intenso pode impor estresse térmico severo aos componentes do queimador e aos materiais refratários circundantes, potencialmente encurtando a vida útil do equipamento em comparação com os modos de combustão MILD.

Avaliando a Tecnologia de Queimadores para Sua Aplicação

Ao selecionar uma estratégia de combustão, você deve equilibrar a necessidade de intensidade de calor com os limites regulatórios de emissão.

- Se o seu foco principal é a transferência de calor de alta intensidade: Reconheça que a estabilidade e a densidade de calor dos queimadores de chama axial provavelmente exigirão sistemas secundários de tratamento de gás para gerenciar o NOx resultante.

- Se o seu foco principal é minimizar as emissões: Investigue modos de combustão que incorporem recirculação de gases de combustão (como combustão MILD) para suprimir as temperaturas de pico e inibir a formação de NOx térmico.

Em última análise, controlar a temperatura de pico da chama por meio de diluição é o método mais eficaz para mitigar o NOx em ambientes enriquecidos com oxigênio.

Tabela Resumo:

| Fator | Impacto do Queimador de Chama Axial | Efeito nas Emissões de NOx |

|---|---|---|

| Densidade de Energia | Alta (Mistura de combustível enriquecida com oxigênio) | Aumenta as temperaturas adiabáticas de pico |

| Diluição | Mínima (Sem recirculação de gases de combustão) | Falha em tamponar ou absorver o excesso de calor |

| Perfil de Temperatura | Pontos quentes localizados intensos | Acelera a cinética de reação N2 e O2 |

| Estabilidade da Chama | Muito alta e robusta | Compromisso: NOx térmico exponencialmente mais alto |

| Estresse Operacional | Alto estresse térmico nos componentes | Encurta a vida útil dos materiais refratários |

Otimize Sua Eficiência de Combustão com a KINTEK

Se o seu laboratório ou instalação de produção está lutando com os compromissos entre intensidade de calor e emissões de NOx? A KINTEK fornece a expertise técnica e os equipamentos de alto desempenho que você precisa para equilibrar desempenho e conformidade.

Apoiada por P&D e fabricação especializados, a KINTEK oferece uma gama abrangente de fornos de alta temperatura para laboratório, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou industriais. Se você precisa de controle térmico preciso ou soluções de combustão de baixa emissão, nossos engenheiros estão prontos para ajudar.

Entre em contato com a KINTEK hoje mesmo para descobrir como nossa tecnologia avançada de fornos pode aprimorar sua eficiência operacional!

Guia Visual

Referências

- Minsheng Zhao, Xianzhong Hu. Study on Flow and Heat Transfer Characteristics of Reheating Furnaces Under Oxygen-Enriched Conditions. DOI: 10.3390/pr13082454

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual é a função de um forno de secagem laboratorial no processamento de resíduos de NdFeB? Garanta a pureza na recuperação de terras raras

- Qual é a lógica de design por trás da estrutura do reator de dupla camada usada no processo ITSP? Otimize a qualidade do seu combustível

- Qual é o papel dos fornos elétricos industriais de secagem no tratamento de fotoanodos de titânio FDSSC? Aumentar a Eficiência Solar

- Qual é o papel de uma mistura de 5% N2 + 95% H2 na nitretação a plasma? Melhorar a Resistência à Fadiga e Eliminar Camadas Brancas

- Por que o tratamento térmico de 800 °C é necessário para a fabricação aditiva de Ti6Al4V? Desbloqueie a Ductilidade e Alivie o Estresse

- Qual é a função principal de um forno de secagem a vácuo? Chave para a Preparação de Pasta de Ânodo Composto

- Como funciona um sistema de Processamento Térmico Rápido (RTP)? Otimize o Desempenho de Dispositivos Nanofios Hoje

- Que papel desempenham os fornos de tratamento térmico na fabricação de ferramentas? Desvende a Precisão para Dureza e Durabilidade