Em sua essência, um forno de recozimento opera com base em um princípio simples: aquecer um material, mantê-lo em uma temperatura específica e, em seguida, resfriá-lo de maneira controlada. Este processo de três estágios não visa derreter o material, mas aquecê-lo o suficiente — acima de sua temperatura de recristalização — para redefinir fundamentalmente sua estrutura interna, aliviando tensões e melhorando suas propriedades.

O verdadeiro propósito do recozimento não é meramente aquecer e resfriar um metal. É um processo metalúrgico preciso projetado para manipular a estrutura de grão interna de um material, trocando dureza por ductilidade e removendo tensões internas para evitar falhas futuras.

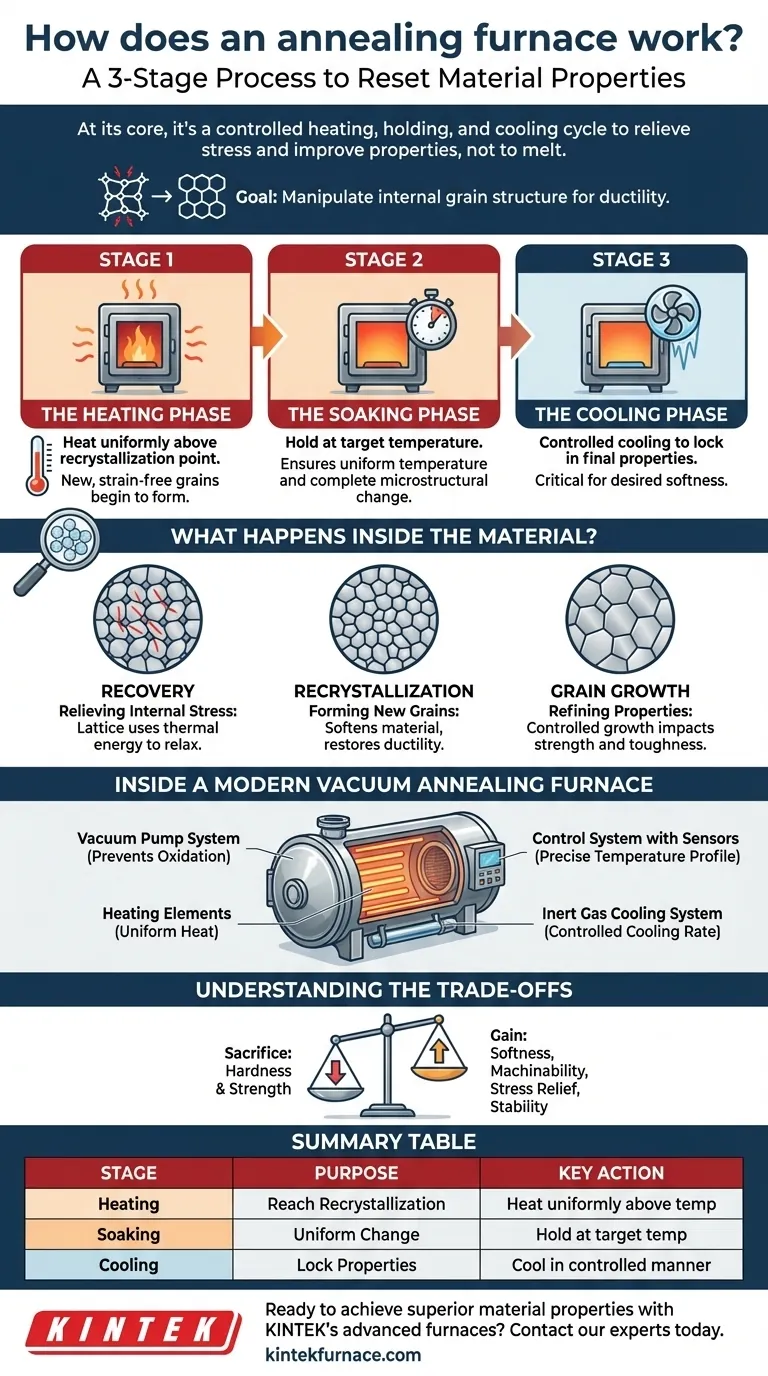

Os Três Estágios Fundamentais do Recozimento

Um forno de recozimento executa um ciclo térmico cuidadosamente cronometrado. Cada estágio serve a um propósito distinto na alteração da microestrutura do material.

Estágio 1: A Fase de Aquecimento

O processo começa aquecendo o material a uma taxa controlada. O objetivo é levar toda a peça de trabalho uniformemente a uma temperatura alvo que esteja acima de seu ponto de recristalização.

Esta é a temperatura na qual novos grãos livres de tensão podem começar a se formar dentro da rede interna do material. O controle preciso da temperatura é fundamental para evitar superaquecimento ou aquecimento desigual.

Estágio 2: A Fase de Permanência (Soaking)

Uma vez atingida a temperatura alvo, o material é "mantido em imersão" (soaking) ou mantido nessa temperatura por um período específico. A duração desta fase depende do tipo de material, de sua espessura e do resultado desejado.

A permanência garante que a temperatura seja uniforme em toda a seção transversal do material e permite que as mudanças microestruturais necessárias sejam concluídas.

Estágio 3: A Fase de Resfriamento

Finalmente, o material é resfriado de maneira altamente controlada. A taxa de resfriamento é, sem dúvida, a variável mais crítica, pois ela fixa as propriedades finais do material.

O resfriamento pode ser lento (deixando a peça no forno enquanto esfria) ou mais rápido (usando sistemas de resfriamento a gás inerte ou água), dependendo do nível desejado de maciez e tamanho de grão.

O Que Acontece Dentro do Material?

Enquanto o forno executa seu programa térmico, o material em si passa por uma transformação em nível microscópico.

Recuperação: Alívio de Tensões Internas

À medida que a temperatura sobe inicialmente, o material entra no estágio de recuperação. Neste ponto, a rede cristalina tem energia térmica suficiente para começar a aliviar as tensões internas que foram induzidas por trabalhos anteriores, como fundição, forjamento ou soldagem. Isso evita empenamento ou rachaduras futuras.

Recristalização: Formação de Novos Grãos

À medida que a temperatura continua a subir além do ponto de recristalização, novos cristais (ou "grãos") livres de tensão começam a nucleação e crescer. Esses novos grãos substituem os antigos e deformados que estavam cheios de tensões e discordâncias. Este é o principal mecanismo que amacia o material e restaura sua ductilidade.

Crescimento de Grão: Refinando as Propriedades Finais

Se o material for mantido na temperatura de recozimento por muito tempo, os novos grãos livres de tensão continuarão a crescer em tamanho. O controle desse crescimento de grão é essencial, pois o tamanho do grão tem um impacto direto nas propriedades mecânicas, como resistência e tenacidade.

Dentro de um Forno de Recozimento a Vácuo Moderno

Muitos processos de recozimento modernos utilizam um forno a vácuo para alcançar resultados superiores, protegendo o material da atmosfera externa.

Corpo do Forno e Sistema de Vácuo

O processo ocorre dentro de uma câmara selada e estanque ao vácuo. Um sistema de bombas mecânicas e de difusão remove o ar da câmara antes que o aquecimento comece. Isso cria um vácuo que previne a oxidação e a contaminação da superfície, resultando em um acabamento limpo e brilhante na peça de trabalho.

Sistemas de Aquecimento e Controle

Os elementos de aquecimento são posicionados para fornecer calor uniforme por radiação e convecção. Um sistema de controle sofisticado usa sensores de temperatura (termopares) para monitorar a peça em tempo real, ajustando a potência dos elementos para seguir precisamente o perfil programado de aquecimento e permanência.

O Sistema de Resfriamento

Após a fase de permanência, o forno pode iniciar um ciclo de resfriamento controlado. Em um forno a vácuo, isso geralmente envolve o reabastecimento da câmara com um gás inerte de alta pureza, como argônio ou nitrogênio, que é então circulado por um ventilador para resfriar a peça de trabalho mais rapidamente do que o resfriamento natural permitiria.

Compreendendo as Trocas (Trade-offs)

O recozimento é uma ferramenta poderosa, mas envolve trocas claras. O objetivo principal é quase sempre sacrificar a dureza para ganhar outras propriedades desejáveis.

O Principal Benefício: Maciez e Usinabilidade

A razão mais comum para recozer um material é torná-lo mais macio e mais dúctil. Isso melhora significativamente sua usinabilidade, reduzindo o desgaste da ferramenta e facilitando o corte, a conformação ou a trefilação.

O Propósito Chave: Alívio de Tensão e Estabilidade

Para componentes que foram soldados, forjados ou trabalhados a frio, o recozimento é fundamental para aliviar as tensões internas residuais. Isso estabiliza a peça, prevenindo distorções ou rachaduras que possam ocorrer com o tempo ou durante o processamento subsequente.

A Desvantagem Inerente: Redução da Dureza e Resistência

O processo de recristalização que amacia o material também reduz inerentemente sua resistência à tração e dureza. O recozimento é fundamentalmente o oposto de tratamentos de endurecimento como a têmpera.

Fazendo a Escolha Certa para o Seu Objetivo

O recozimento deve ser aplicado estrategicamente com base no objetivo final do material.

- Se seu foco principal é preparar um material para usinagem extensa: Use um recozimento total para obter maciez e ductilidade máximas, priorizando a facilidade de corte em detrimento da resistência final.

- Se seu foco principal é prevenir a deformação em uma montagem complexa: Use um recozimento de alívio de tensão a uma temperatura mais baixa para remover as tensões internas sem alterar significativamente as propriedades mecânicas centrais.

- Se seu foco principal é otimizar um material para um tratamento térmico final: Use o recozimento para criar uma estrutura de grão uniforme e refinada que responderá de forma previsível à têmpera e ao revenimento subsequentes.

Em última análise, o recozimento oferece controle preciso para redefinir as propriedades de um material, tornando-o uma ferramenta fundamental para a fabricação avançada.

Tabela Resumo:

| Estágio | Propósito | Ação Chave |

|---|---|---|

| Aquecimento | Atingir a Recristalização | Aquecer o material uniformemente acima de sua temperatura de recristalização. |

| Permanência (Soaking) | Mudança Microestrutural Uniforme | Manter na temperatura alvo para permitir a transformação completa. |

| Resfriamento | Fixar as Propriedades Finais | Resfriar de maneira controlada para definir as novas propriedades do material. |

Pronto para alcançar propriedades de material superiores com um forno de recozimento de precisão?

As soluções avançadas de fornos de alta temperatura da KINTEK, incluindo nossos Fornos a Vácuo e com Atmosfera Controlada, são projetadas para controle e uniformidade excepcionais. Aproveitando nossas fortes capacidades internas de P&D e fabricação, oferecemos personalização profunda para atender às suas necessidades exclusivas de recozimento — seja para alívio de tensões, melhor usinabilidade ou preparação de materiais para tratamento térmico posterior.

Entre em contato com nossos especialistas hoje mesmo para discutir como um forno KINTEK pode aprimorar as capacidades do seu laboratório e os resultados de fabricação.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje