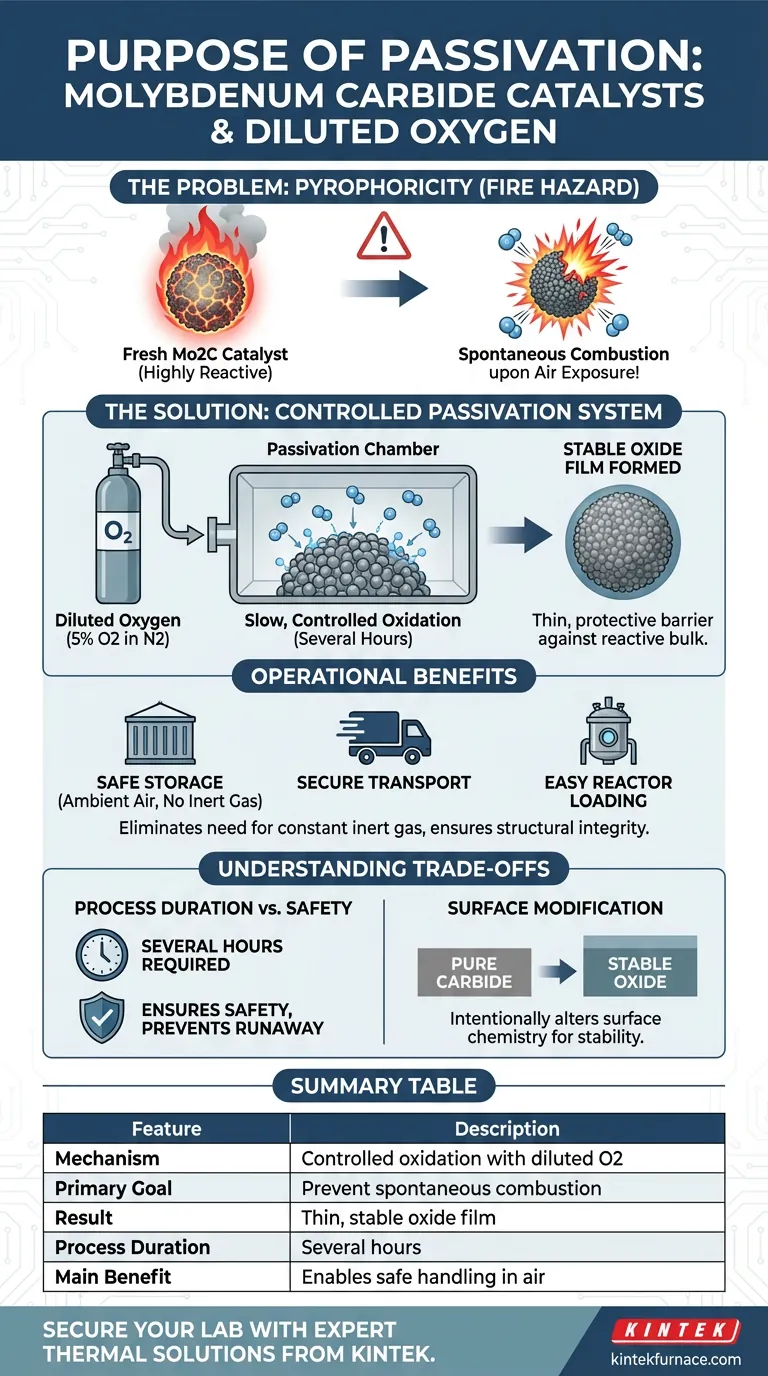

O propósito principal de um sistema de passivação é prevenir a combustão espontânea ao ser exposto ao ar. Catalisadores de carboneto de molibdénio recém-preparados são pirofóricos, o que significa que são altamente reativos e instáveis numa atmosfera rica em oxigénio. Ao tratá-los com oxigénio diluído, cria-se uma modificação superficial controlada que torna o material seguro para manuseamento.

Catalisadores de carboneto de molibdénio recém-preparados são quimicamente instáveis ao ar ambiente e representam um risco de incêndio significativo. A passivação utiliza um fluxo de oxigénio de baixa concentração para criar um filme de óxido protetor e estável na superfície do catalisador, garantindo a segurança durante o armazenamento e o transporte.

A Necessidade Crítica de Passivação

O Perigo da Piroforicidade

O carboneto de molibdénio recém-sintetizado é altamente reativo.

Se estes catalisadores forem expostos ao ar atmosférico normal imediatamente após a preparação, podem entrar em combustão espontânea. Isto representa um perigo imediato para o pessoal do laboratório e para o equipamento.

O Papel do Oxigénio Diluído

Para gerir esta reatividade, o catalisador é submetido a um processo de passivação utilizando oxigénio diluído.

Isto envolve tipicamente uma mistura como 5% de oxigénio ($\text{O}_2$) em azoto ($\text{N}_2$). Esta baixa concentração impede a reação exotérmica violenta que ocorreria com ar puro.

Mecanismo de Ação

Oxidação Controlada

O sistema de passivação introduz o fluxo de gás diluído lentamente ao longo de um período de várias horas.

Esta exposição gradual permite que a química da superfície mude de uma forma controlada e previsível, em vez de uma fuga térmica caótica.

Formação de um Filme Estável

O objetivo específico deste processo é criar um filme de óxido muito fino e estável na superfície do catalisador.

Este filme atua como uma barreira, "selando" o volume reativo do catalisador por baixo dele. Uma vez estabelecido este filme, o catalisador já não é pirofórico e torna-se suficientemente estável para ser exposto ao ar ambiente.

Benefícios Operacionais

Logística e Armazenamento

Sem passivação, o carboneto de molibdénio exigiria armazenamento constante sob gás inerte (como árgon ou azoto).

O filme de óxido permite que o catalisador seja armazenado em recipientes normais sem risco de incêndio ou degradação.

Transporte e Carregamento Seguros

A camada de passivação garante a integridade estrutural do catalisador durante o transporte.

Permite também que os técnicos carreguem o catalisador em reatores para uso futuro sem a necessidade de equipamento de manuseamento especializado e sem ar em todas as etapas.

Compreender as Compensações

Duração do Processo vs. Segurança

O processo de passivação não é instantâneo; requer várias horas para ser concluído eficazmente.

Acelerar este processo aumentando a concentração de oxigénio demasiado rapidamente anula o propósito e reintroduz o risco de combustão ou danos térmicos na estrutura do catalisador.

Modificação da Superfície

Embora necessária para a segurança, este processo altera intencionalmente a química da superfície do catalisador.

Efetivamente, troca-se uma superfície altamente ativa e perigosa por uma superfície oxidada e estável. Os utilizadores devem estar cientes de que a superfície é agora um óxido, e não um carboneto puro, o que garante a estabilidade, mas altera as propriedades imediatas da superfície.

Fazer a Escolha Certa para o Seu Objetivo

Para gerir eficazmente os catalisadores de carboneto de molibdénio, deve priorizar os protocolos de segurança durante a fase pós-síntese.

- Se o seu foco principal é a Segurança do Pessoal: Cumpra rigorosamente a utilização de oxigénio de baixa concentração (por exemplo, 5%) para prevenir eventos de combustão espontânea.

- Se o seu foco principal é a Integridade do Material: Permita que o gás de passivação flua durante toda a duração recomendada (várias horas) para garantir que o filme de óxido é uniforme e estável antes de expor o catalisador ao ar.

A passivação controlada é a ponte que transforma um perigo químico volátil numa ferramenta industrial utilizável e gerível.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Mecanismo | Oxidação controlada utilizando oxigénio diluído (por exemplo, 5% de O2 em N2) |

| Objetivo Principal | Prevenir a piroforicidade e a combustão espontânea ao ar ambiente |

| Resultado | Formação de um filme de óxido fino e estável na superfície do catalisador |

| Duração do Processo | Várias horas para modificação uniforme da superfície |

| Benefício Principal | Permite o armazenamento, transporte e carregamento seguros em reatores |

Garanta a Segurança do Seu Laboratório com Soluções Térmicas Especializadas

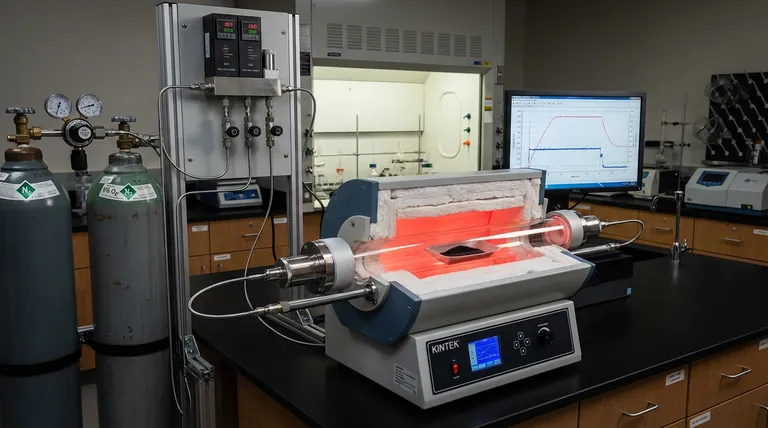

A síntese de carboneto de molibdénio requer precisão e segurança. A KINTEK fornece sistemas térmicos personalizáveis e de alto desempenho — incluindo sistemas Muffle, de Tubo, Rotativos, a Vácuo e CVD — apoiados por P&D e fabrico especializados. Quer necessite de controlo preciso da atmosfera para passivação ou de fornos robustos de alta temperatura, o nosso equipamento é concebido para satisfazer as suas necessidades únicas de investigação e industriais.

Guia Visual

Referências

- Linyuan Zhou, Changwei Hu. Regulating the Hydrodeoxygenation Activity of Molybdenum Carbide with Different Diamines as Carbon Sources. DOI: 10.3390/catal14020138

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

As pessoas também perguntam

- Por que é necessário um forno de alta precisão e alta temperatura para testes mecânicos? Dados de Materiais Seguros e Confiáveis

- Quais são as vantagens de processo principais de um forno de aquecimento por imagem infravermelha? Desbloqueie controle térmico rápido de 1000°C/min

- Por que a calcinação a 700 °C é necessária para a biossilica diatomácea extraída? Alcance a Estabilidade Máxima do Material

- Quais vantagens técnicas um forno de alta temperatura personalizado oferece para difração in-situ em enxofre fundido?

- Por que o isolamento térmico é aplicado a componentes cilíndricos em testes de estresse térmico? Aprimorar a Precisão do Cálculo

- Qual é o objetivo de realizar um tratamento de recozimento? Aumentar a plasticidade e aliviar tensões para compósitos de Al

- Quais são as vantagens de usar uma estufa de secagem a vácuo para precursores em papel de carbono? Maximize o Desempenho do Material

- Como a disponibilidade de sistemas de fornos especializados beneficia a pesquisa química? Otimize seu processamento térmico