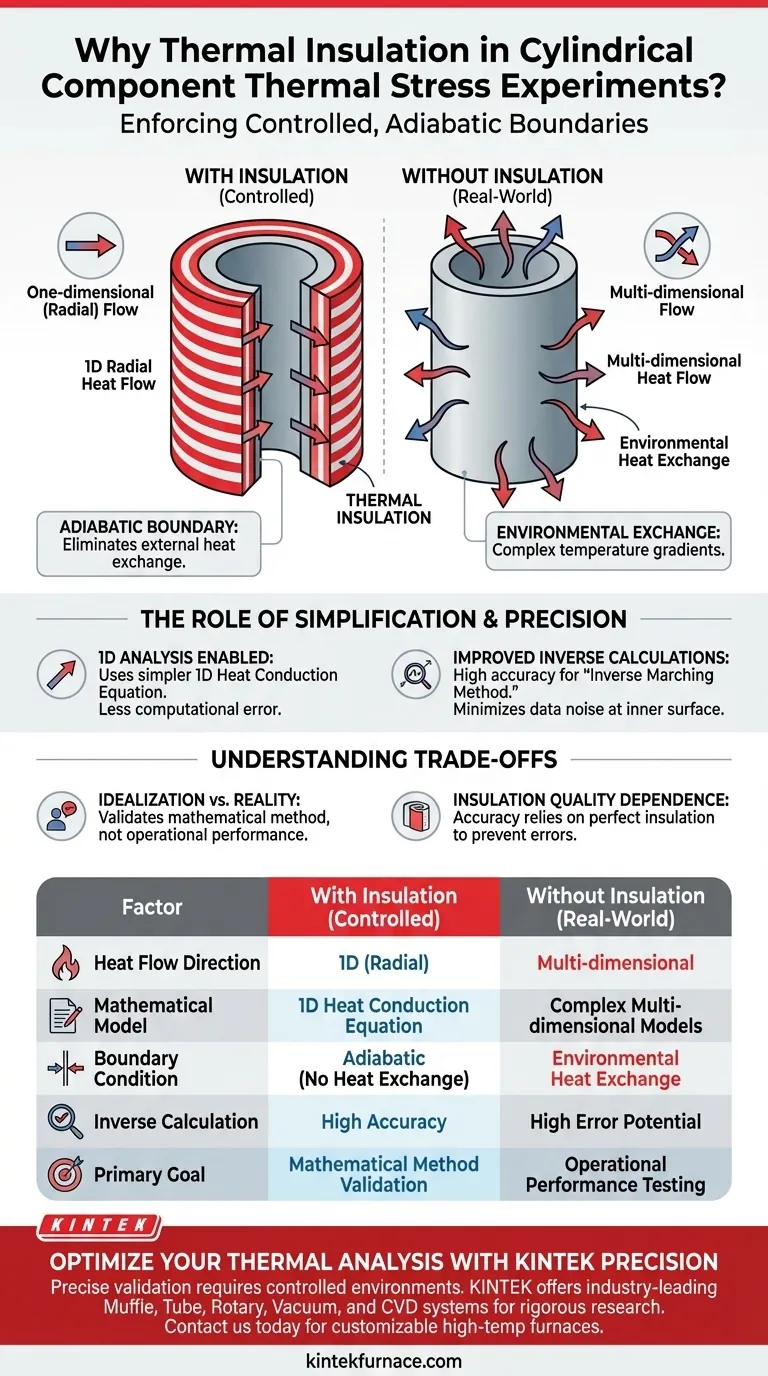

O isolamento térmico é aplicado para impor uma condição de contorno controlada e adiabática. Ao isolar a parede externa, os engenheiros eliminam a troca de calor externa, forçando a transferência de calor a ocorrer exclusivamente na direção radial. Isso alinha a realidade física do experimento com as suposições de um modelo matemático simplificado.

O principal objetivo de isolar a parede externa é eliminar a transferência de calor multidimensional. Isso garante que a equação de condução de calor unidimensional permaneça válida, melhorando significativamente a precisão dos cálculos inversos usados para determinar o estresse na superfície interna.

O Papel da Simplificação na Validação

Para validar modelos complexos de estresse térmico, os engenheiros devem primeiro controlar as variáveis para garantir que suas equações matemáticas correspondam à realidade física.

Restringindo o Fluxo de Calor

Sem isolamento, o calor escaparia ou entraria naturalmente pela superfície externa de um cilindro, criando gradientes de temperatura complexos e multidimensionais.

O isolamento bloqueia essa troca. Isso força o calor a fluir em apenas uma direção: radialmente através da espessura da parede.

Permitindo Análise Unidimensional

Quando o fluxo de calor é restrito à direção radial, o sistema se torna "unidimensional".

Isso permite que os pesquisadores usem a equação de condução de calor unidimensional. Essa equação é muito mais simples e menos propensa a erros computacionais do que alternativas multidimensionais, desde que as condições físicas correspondam à matemática.

Melhorando a Precisão do Cálculo

O objetivo final dessa configuração é determinar com precisão o que está acontecendo na superfície interna do componente, muitas vezes usando dados medidos do lado de fora.

Validando o Método de Avanço Inverso

O texto se refere especificamente ao "método de avanço inverso". Esta é uma técnica onde os engenheiros calculam a temperatura e o estresse "para trás" de um contorno conhecido para um desconhecido.

Se a fronteira externa permitir perda de calor descontrolada, o cálculo inverso perde precisão à medida que "avança" para dentro.

Minimizando o Erro na Superfície Interna

Ao garantir que a parede externa seja adiabática (sem transferência de calor), o modelo minimiza o ruído nos dados.

Isso resulta em um cálculo preciso da distribuição do campo de temperatura através da parede. Consequentemente, os valores derivados para temperatura e estresse térmico na superfície interna são significativamente mais precisos.

Entendendo os Compromissos

Embora o isolamento seja crítico para a validação experimental, ele introduz restrições específicas que devem ser compreendidas.

Idealização vs. Realidade

Essa configuração valida o método matemático, não necessariamente a realidade operacional de um componente.

Em aplicações do mundo real, tubos e cilindros frequentemente perdem calor para seus arredores. Portanto, essa configuração experimental é estritamente para validar a precisão do método de cálculo, não para testar o desempenho do componente sem isolamento.

Dependência da Qualidade do Isolamento

A precisão da suposição 1D depende inteiramente da qualidade do isolamento.

Se o isolamento for imperfeito e permitir até mesmo um vazamento de calor menor, a equação 1D não descreverá mais perfeitamente o estado físico. Isso introduz erros que se amplificam à medida que o cálculo se move em direção à superfície interna.

Aplicando Isso à Sua Análise

Ao projetar seus experimentos de estresse térmico, escolha suas condições de contorno com base em seus objetivos de validação específicos.

- Se seu foco principal for validar um algoritmo matemático: Use isolamento pesado para impor fluxo de calor 1D e eliminar variáveis externas.

- Se seu foco principal for teste operacional: Remova o isolamento para capturar a troca de calor ambiental do mundo real, reconhecendo que a matemática exigirá modelagem complexa e multidimensional.

Ao controlar a fronteira externa, você transforma um fenômeno físico complexo em um problema matemático preciso e solucionável.

Tabela Resumo:

| Fator | Com Isolamento (Controlado) | Sem Isolamento (Mundo Real) |

|---|---|---|

| Direção do Fluxo de Calor | Unidimensional (Radial) | Multidimensional |

| Modelo Matemático | Equação de Condução de Calor 1D | Modelos Multidimensionais Complexos |

| Condição de Contorno | Adiabática (Sem troca de calor) | Troca de Calor Ambiental |

| Cálculo Inverso | Alta Precisão (Avanço Inverso) | Alto Potencial de Erro |

| Objetivo Principal | Validação de Método Matemático | Teste de Desempenho Operacional |

Otimize Sua Análise Térmica com Precisão KINTEK

A validação precisa de estresse térmico começa com ambientes controlados e equipamentos de aquecimento confiáveis. A KINTEK fornece sistemas líderes de mercado de Muffle, Tubo, Rotativo, Vácuo e CVD, todos projetados para atender às rigorosas demandas de pesquisa de laboratório e testes de materiais.

Seja para impor limites adiabáticos para validação matemática ou simular gradientes de calor complexos do mundo real, nossa equipe especializada de P&D oferece fornos de alta temperatura personalizáveis, adaptados às suas especificações exclusivas.

Pronto para elevar a precisão do seu laboratório? Entre em contato conosco hoje para descobrir como as soluções térmicas avançadas da KINTEK podem otimizar seus fluxos de trabalho experimentais.

Guia Visual

Referências

- Magdalena Jaremkiewicz. Analysis of the Accuracy of the Inverse Marching Method Used to Determine Thermal Stresses in Cylindrical Pressure Components with Holes. DOI: 10.3390/en18174546

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual papel o método de impregnação desempenha ao usar cordierita como suporte? Aumentar a Carga e Atividade do Catalisador

- Por que o controle preciso de temperatura é essencial para a solidificação de ligas de alumínio? Desbloqueie Resistência Superior do Material

- Por que o controle preciso da taxa de aquecimento é necessário? Domine o tratamento térmico de carvão ativado com KINTEK

- Como um analisador de COT de alta temperatura avalia o desempenho dos NSs de RCM? Verifique a Mineralização vs. Descoloração

- Qual é o papel de um dispositivo de aquecimento Joule ultrarrápido na síntese de nanocatalisadores heteroestruturados?

- Por que um processo de têmpera com água é empregado na recuperação de produtos de reação? Alcançar a Preservação Estrutural Instantânea

- Quais são as vantagens de usar pirólise por spray ultrassônico para pó metálico? Alcançar alta pureza e esfericidade

- Qual é o propósito principal de um forno de alta temperatura na decomposição de amônia? Maximizando a Ativação Térmica