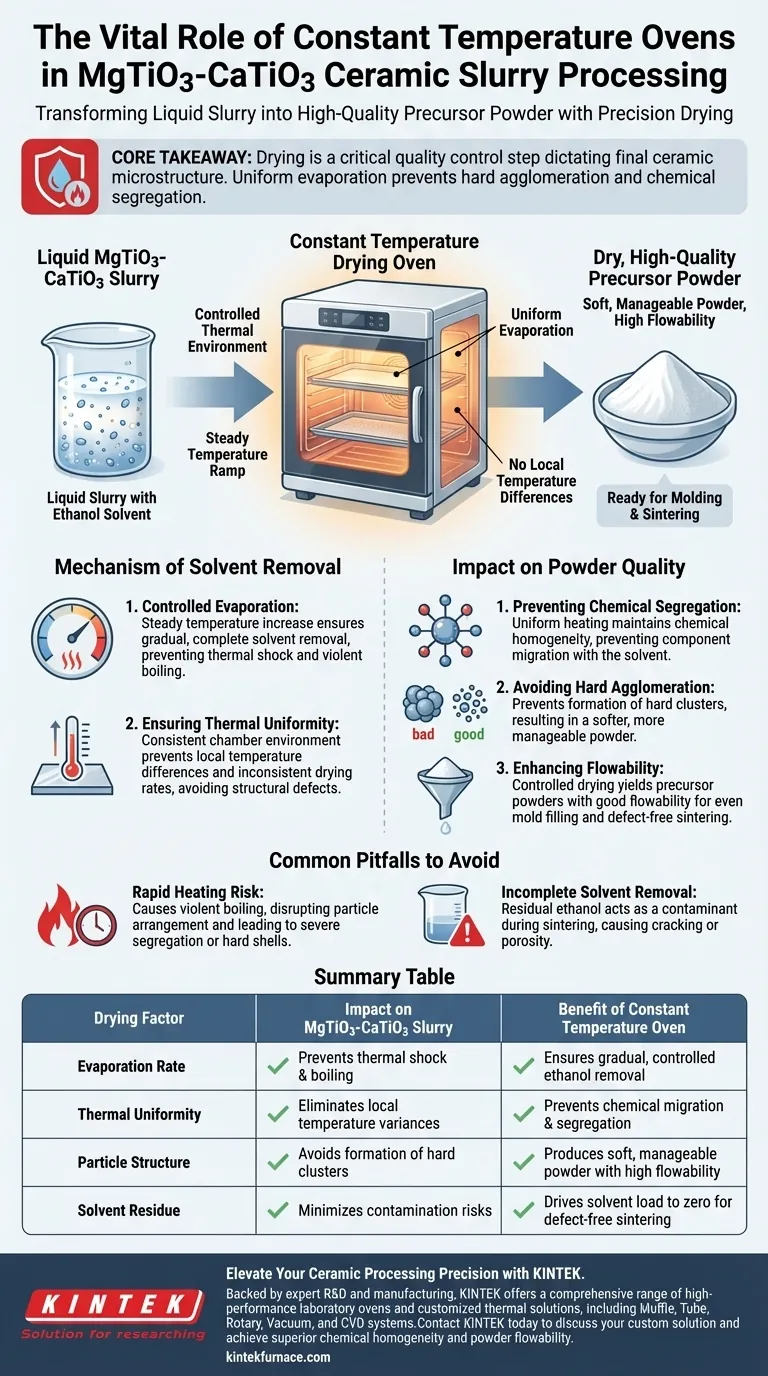

A contribuição de um forno de secagem a temperatura constante no processamento da pasta cerâmica MgTiO3-CaTiO3 é a remoção precisa do solvente de etanol sem degradar a estrutura do material. Ao fornecer um ambiente térmico uniforme e aumentar gradualmente a temperatura, o forno transforma a pasta líquida em um pó precursor seco e de alta qualidade, adequado para as etapas subsequentes de fabricação.

Ponto Principal A fase de secagem não é apenas para remover o líquido; é uma etapa crítica de controle de qualidade que dita a microestrutura da cerâmica final. Um forno a temperatura constante garante a evaporação uniforme para evitar aglomeração dura e segregação química, garantindo que o pó flua corretamente durante a moldagem e a sinterização.

O Mecanismo de Remoção de Solvente

Evaporação Controlada de Etanol

A função principal do forno neste processo específico é a remoção do solvente de etanol usado na moagem em bola.

Em vez de submeter a pasta a choque térmico, o forno é programado para aumentar gradualmente a temperatura. Essa rampa controlada garante que o solvente evapore completamente, mas gradualmente.

Garantindo Uniformidade Térmica

O aspecto de "temperatura constante" refere-se à capacidade do forno de manter um ambiente consistente em toda a câmara.

Isso evita diferenças locais de temperatura dentro do lote de pasta. Se uma área aquece mais rápido que outra, isso pode levar a taxas de secagem inconsistentes, o que geralmente resulta em defeitos estruturais no pó final.

Impacto na Qualidade do Pó

Prevenindo a Segregação Química

O aquecimento uniforme é essencial para manter a homogeneidade química da mistura MgTiO3-CaTiO3.

Quando a secagem é desigual, os componentes químicos podem migrar com o solvente, levando a uma distribuição química desigual. O forno a temperatura constante fixa a distribuição química garantindo que o solvente saia da matriz uniformemente.

Evitando Aglomeração Dura

Um dos riscos mais significativos na secagem de pastas cerâmicas é a formação de "aglomerados duros"—aglomerados de partículas que se fundem e são difíceis de quebrar posteriormente.

Ao evitar fervura rápida e descontrolada, o forno impede a formação desses aglomerados duros. Isso resulta em um pó mais macio e gerenciável.

Melhorando a Fluidez

O objetivo final do processo de secagem é preparar o pó para moldagem e sinterização.

O processo de secagem controlado produz pós precursores com boa fluidez. Essa característica é vital para garantir que o pó preencha os moldes uniformemente e seja sinterizado em um componente cerâmico denso e sem defeitos.

Armadilhas Comuns a Evitar

O Risco de Aquecimento Rápido

Embora possa ser tentador aumentar as temperaturas rapidamente para economizar tempo, essa abordagem é prejudicial para as pastas MgTiO3-CaTiO3.

O aquecimento rápido pode fazer com que o solvente ferva violentamente. Isso perturba o arranjo das partículas e pode levar a segregação severa ou à formação de cascas duras nas partículas, comprometendo as propriedades da cerâmica final.

Remoção Incompleta de Solvente

A falha em obter a evaporação completa resulta em etanol residual dentro do pó.

Solventes residuais podem atuar como contaminantes durante a fase de sinterização, potencialmente causando rachaduras ou porosidade na peça cerâmica final. O perfil térmico estável do forno é projetado especificamente para reduzir a carga de solvente a zero.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de suas cerâmicas MgTiO3-CaTiO3, você deve priorizar o controle do processo em vez da velocidade de processamento durante a fase de secagem.

- Se o seu foco principal é a Homogeneidade Química: Certifique-se de que o forno esteja calibrado para eliminar pontos frios, evitando a migração de componentes devido a variações locais de temperatura.

- Se o seu foco principal é a Eficiência do Processo (Moldagem): Priorize uma rampa de temperatura estável para evitar aglomeração dura, garantindo que o pó resultante flua suavemente para seus moldes.

O sucesso no processamento de cerâmica depende não apenas dos materiais que você mistura, mas da precisão com que remove os solventes que ajudaram a misturá-los.

Tabela Resumo:

| Fator de Secagem | Impacto na Pasta MgTiO3-CaTiO3 | Benefício do Forno a Temperatura Constante |

|---|---|---|

| Taxa de Evaporação | Previne choque térmico e fervura | Garante remoção gradual e controlada de etanol |

| Uniformidade Térmica | Elimina variações locais de temperatura | Previne migração e segregação química |

| Estrutura de Partículas | Evita a formação de aglomerados duros | Produz pó macio e gerenciável com alta fluidez |

| Resíduo de Solvente | Minimiza riscos de contaminação | Reduz a carga de solvente a zero para sinterização sem defeitos |

Eleve a Precisão do Seu Processamento de Cerâmica com a KINTEK

Não deixe que a secagem inconsistente comprometa a integridade do seu material. A KINTEK fornece fornos de laboratório de alto desempenho e sistemas de secagem a temperatura constante projetados para entregar a uniformidade térmica necessária para cerâmicas avançadas como MgTiO3-CaTiO3.

Apoiada por P&D e fabricação de especialistas, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, bem como fornos de alta temperatura especializados para laboratório — todos personalizáveis para atender às suas necessidades únicas de pesquisa ou produção.

Pronto para alcançar homogeneidade química e fluidez de pó superiores? Entre em contato com a KINTEK hoje mesmo para discutir sua solução personalizada.

Guia Visual

Referências

- Wega Trisunaryanti, Satriyo Dibyo Sumbogo. Characteristic and Performance of Ni, Pt, and Pd Monometal and Ni-Pd Bimetal onto KOH Activated Carbon for Hydrotreatment of Castor Oil. DOI: 10.22146/ijc.84640

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como os equipamentos de processamento térmico são comumente categorizados? Escolha o Forno Certo para o Seu Laboratório

- Por que a oxidação por crescimento térmico é preferida para dielétricos de porta de SiO2? Qualidade Superior para TFTs a-IGZO

- Qual é o propósito de usar um forno de secagem por sopro de laboratório a 107°C por 17 horas para reformar catalisadores?

- Qual é a necessidade de um forno de secagem a vácuo de laboratório para pós fotocatalíticos? Proteja a integridade do seu material

- Qual é a função principal de um forno elétrico de secagem de laboratório na produção de ACBP?

- Qual é o propósito principal da introdução contínua de gás argônio de alta pureza? 4 Papéis Críticos na Pirólise Solar

- Qual é o propósito de um forno industrial para pré-tratamento de pó? Garanta uma análise precisa de sílica

- Qual é a importância do controle programado de temperatura na conversão de filmes finos de TiO2? Domine a Precisão Estrutural