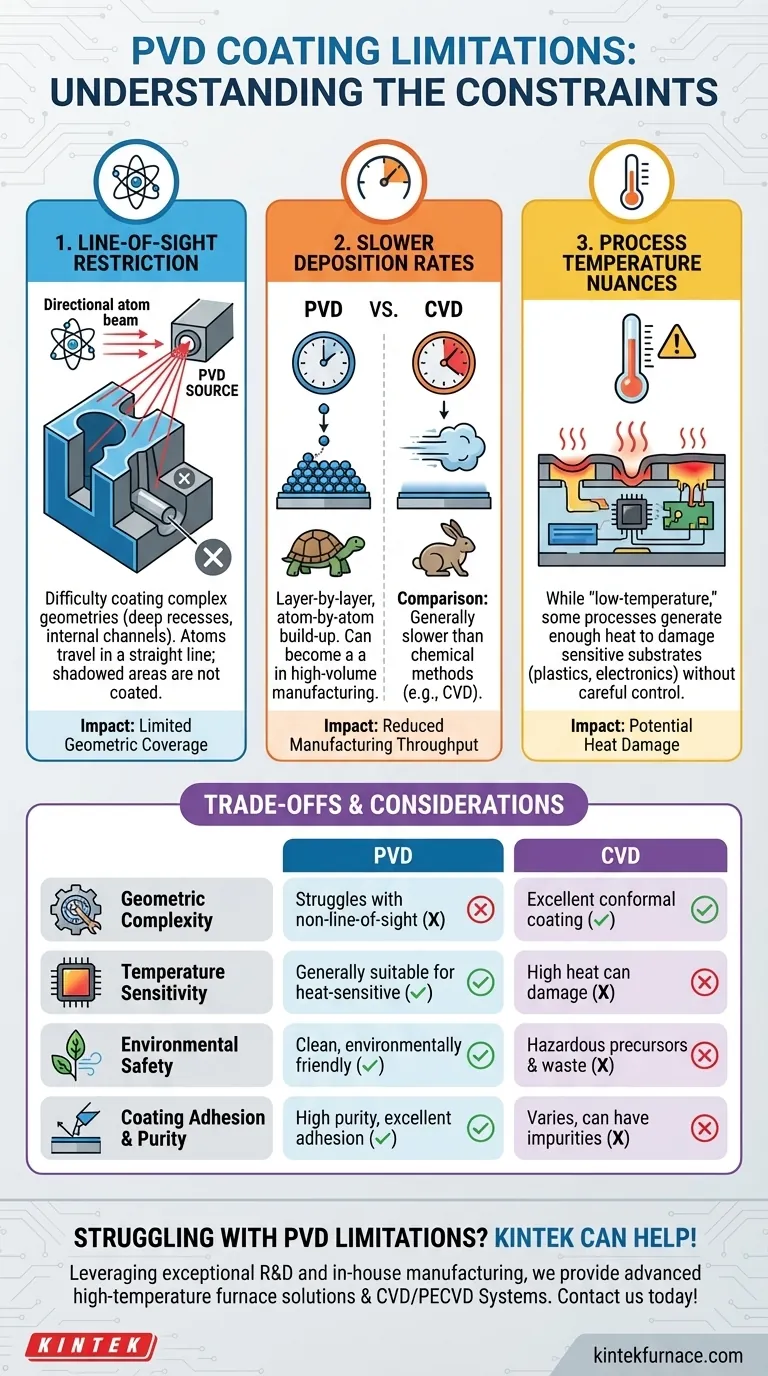

Embora seja um método de engenharia de superfície poderoso e versátil, a Deposição Física de Vapor (PVD) não é uma solução universal. Suas principais limitações são a dependência de uma linha de visão direta entre a fonte de revestimento e a superfície alvo, o que dificulta o revestimento de geometrias complexas, e suas taxas de deposição geralmente mais lentas em comparação com outros métodos, o que pode impactar a produção manufatureira. Além disso, embora o PVD seja um processo de baixa temperatura, alguns substratos sensíveis ainda podem ser afetados sem um controle de processo cuidadoso.

As limitações centrais do PVD não são falhas na tecnologia, mas consequências inerentes ao seu mecanismo físico de linha de visão. Entender isso permite que você selecione o PVD para aplicações onde sua precisão é uma força e o evite onde a complexidade geométrica ou a velocidade são as principais preocupações.

As Limitações Centrais do PVD Explicadas

Para aproveitar efetivamente o PVD, você deve entender o "porquê" por trás de suas restrições. Essas limitações decorrem diretamente da física do próprio processo.

A Restrição de "Linha de Visão"

O PVD funciona bombardeando um material sólido (o "alvo") com íons, fazendo com que os átomos sejam ejetados e viajem em linha reta através de um vácuo para se depositarem no substrato.

Isso significa que, se uma superfície não estiver no caminho direto desses átomos em trânsito, ela não será revestida. Esta é uma restrição significativa para peças com reentrâncias profundas, canais internos ou formas tridimensionais complexas.

Taxas de Deposição Mais Lentas

O processo PVD constrói a camada de revestimento átomo por átomo. Essa deposição física é inerentemente mais controlada, mas também mais lenta do que os processos químicos.

Comparada a uma alternativa como a Deposição Química de Vapor (CVD), a taxa de deposição mais baixa do PVD pode se tornar um gargalo na fabricação de alto volume, potencialmente aumentando o tempo de ciclo e o custo por peça.

A Nuance da Temperatura do Processo

O PVD é justamente conhecido como um processo de "baixa temperatura", especialmente quando comparado ao calor muito alto necessário para o CVD. Isso o torna ideal para muitos materiais sensíveis ao calor.

No entanto, "baixa temperatura" é relativo. Alguns processos PVD ainda podem gerar calor suficiente para danificar substratos extremamente sensíveis, como certos plásticos ou componentes eletrônicos. O gerenciamento e o controle cuidadosos dos parâmetros do processo são essenciais para mitigar esse risco.

Entendendo as Compensações: PVD vs. Alternativas

Nenhuma tecnologia de revestimento existe isoladamente. Escolher a correta significa ponderar suas limitações em relação aos seus benefícios e compará-la com outras opções, como a Deposição Química de Vapor (CVD).

Complexidade Geométrica e Cobertura

O PVD tem dificuldades com superfícies que não têm linha de visão. Em contraste, o CVD usa um gás precursor que pode fluir para dentro e ao redor de recursos complexos, resultando em um revestimento altamente uniforme (ou "cônforme") em todas as superfícies expostas, incluindo as internas.

Sensibilidade do Substrato e à Temperatura

Esta é uma grande compensação. As temperaturas operacionais mais baixas do PVD o tornam adequado para uma ampla gama de materiais, incluindo aços temperados, ligas e alguns polímeros que seriam danificados pelo calor elevado do CVD.

Impacto Ambiental e de Segurança

O PVD é um processo limpo e ecologicamente correto que produz subprodutos tóxicos mínimos. O CVD, por outro lado, geralmente envolve precursores químicos voláteis e perigosos e pode produzir resíduos tóxicos que exigem protocolos de segurança e descarte rigorosos e dispendiosos.

Adesão e Pureza do Revestimento

Os revestimentos PVD são conhecidos por sua alta pureza e excelente adesão ao substrato. O processo ocorre em alto vácuo, o que minimiza a inclusão de contaminantes e resulta em um revestimento muito forte e denso.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser impulsionada pelos requisitos mais críticos do seu projeto. Use essas limitações como um guia para selecionar a ferramenta certa para o trabalho.

- Se seu foco principal é revestir geometrias internas complexas: Considere alternativas como a Deposição Química de Vapor (CVD), pois a natureza de linha de visão do PVD é uma barreira significativa.

- Se seu foco principal é produção rápida e de alto volume: Você deve ponderar as taxas de deposição mais lentas do PVD em relação à maior complexidade operacional e preocupações ambientais de métodos mais rápidos.

- Se seu foco principal é revestir materiais sensíveis ao calor: O PVD é geralmente a escolha superior, mas garanta que os parâmetros do processo sejam estritamente controlados para substratos altamente sensíveis.

- Se seu foco principal é segurança ambiental e pureza do revestimento: O PVD oferece uma vantagem distinta com subprodutos tóxicos mínimos e resultados de pureza excepcionalmente altos.

Compreender essas limitações fundamentais permite que você aproveite os pontos fortes do PVD precisamente onde eles entregam o maior valor.

Tabela de Resumo:

| Limitação | Impacto Principal |

|---|---|

| Restrição de Linha de Visão | Dificuldade em revestir geometrias complexas, como reentrâncias profundas ou canais internos |

| Taxas de Deposição Mais Lentas | Redução do rendimento de fabricação em comparação com métodos como o CVD |

| Nuances da Temperatura do Processo | Dano térmico potencial a substratos sensíveis sem controle cuidadoso |

Com dificuldades com as limitações do revestimento PVD? A KINTEK pode ajudar! Aproveitando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, como Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, quer você esteja lidando com geometrias complexas, produção de alto volume ou materiais sensíveis. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura