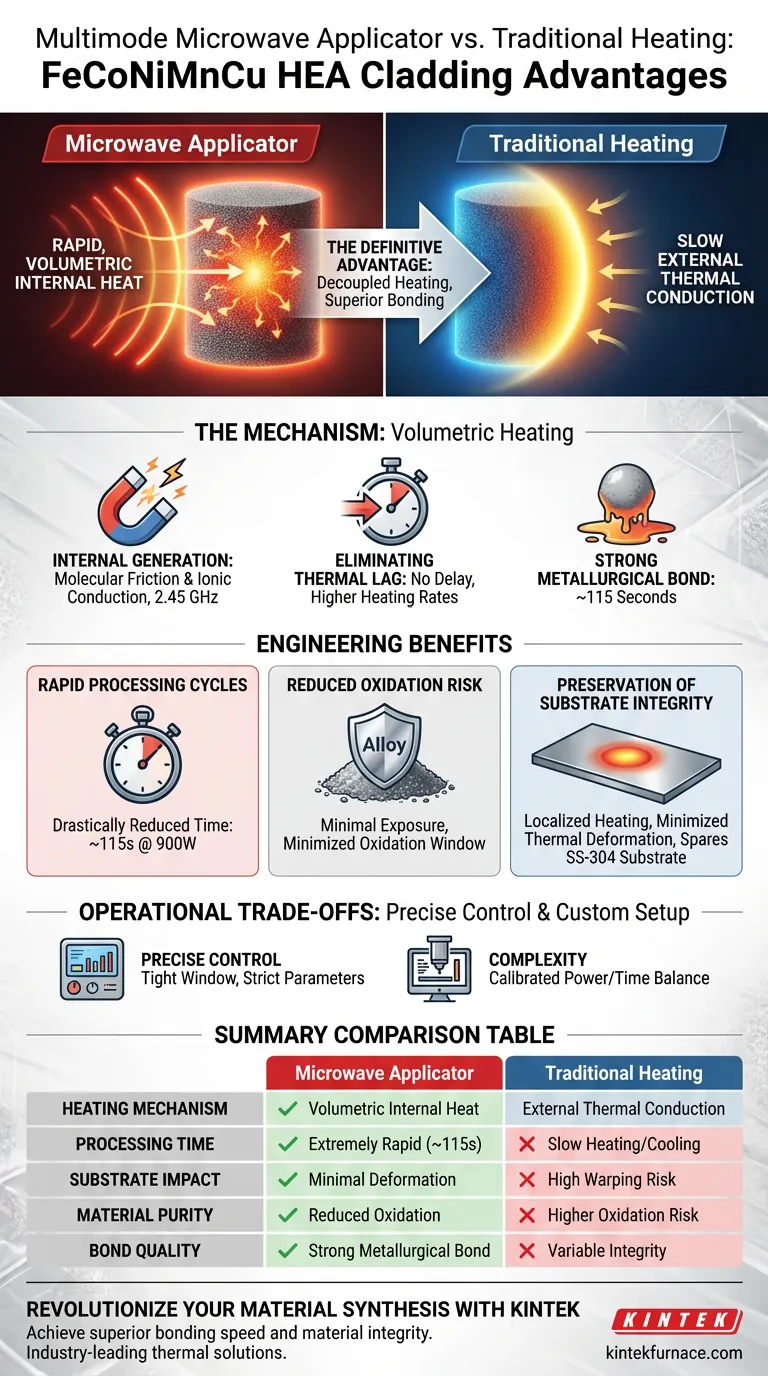

A vantagem definitiva de usar um aplicador de micro-ondas multimodo é a geração de calor interno rápido e volumétrico dentro do material da liga. Ao contrário dos métodos tradicionais que dependem de condução térmica externa lenta, esta técnica utiliza ondas eletromagnéticas para induzir fusão localizada no pó FeCoNiMnCu. Isso atinge uma forte ligação metalúrgica em aproximadamente 115 segundos, protegendo o substrato subjacente de deformação térmica excessiva.

Ao mudar da transferência de calor externa para a geração de calor interna, o processamento por micro-ondas desacopla a fusão do revestimento do aquecimento do substrato. Isso resulta em velocidade de ligação e integridade do material superiores que os fornos tradicionais não conseguem igualar.

O Mecanismo de Aquecimento Volumétrico

Geração de Calor Interno

O aquecimento tradicional aquece a parte externa de um material e espera que a energia térmica conduza para dentro. Um aplicador de micro-ondas multimodo, operando a 2,45 GHz, inverte esse processo.

Fricção Molecular e Condução Iônica

A energia de micro-ondas atua diretamente nas partículas da Liga de Alta Entropia (HEA). O calor é gerado internamente através de fricção molecular e condução iônica.

Eliminando o Atraso Térmico

Como o calor é gerado dentro do próprio material, não há atraso causado pela condutividade térmica. Isso permite taxas de aquecimento significativamente mais altas em comparação com fontes de aquecimento externas convencionais.

Benefícios de Engenharia para Revestimento de HEA

Ciclos de Processamento Rápidos

A eficiência do aquecimento volumétrico reduz drasticamente o tempo de processamento. Nesta aplicação específica, o processo de revestimento requer apenas uma curta duração de exposição de 115 segundos a 900W.

Risco Reduzido de Oxidação

A exposição prolongada a altas temperaturas em fornos tradicionais geralmente leva à oxidação do material. A velocidade extrema do aquecimento por micro-ondas encurta significativamente o ciclo experimental, minimizando assim a janela de oportunidade para a ocorrência de oxidação.

Preservação da Integridade do Substrato

Um desafio crítico no revestimento é a ligação da liga sem deformar o material base. O aquecimento por micro-ondas oferece alta seletividade, concentrando energia no pó.

Deformação Térmica Minimizada

Este aquecimento localizado garante que o pó FeCoNiMnCu derreta para formar uma ligação, mas o substrato SS-304 é poupado de estresse térmico prolongado. Isso resulta em deformação geral mínima do substrato.

Compreendendo os Compromissos Operacionais

A Necessidade de Controle Preciso

A velocidade do aquecimento por micro-ondas é seu maior trunfo, mas também reduz a margem de erro. Com uma janela de processamento tão apertada quanto 115 segundos, os parâmetros devem ser estritamente controlados.

Complexidade do Equipamento

Ao contrário de um forno padrão, esses resultados dependem de uma configuração de aplicador "personalizada". Alcançar a fusão localizada específica sem superaquecimento requer um equilíbrio calibrado de potência (900W) e tempo de exposição.

Fazendo a Escolha Certa para o Seu Objetivo

Embora o aquecimento tradicional seja simples, os aplicadores de micro-ondas oferecem precisão e velocidade para a síntese avançada de ligas.

- Se o seu foco principal é Eficiência de Processo: Utilize o aquecimento por micro-ondas para reduzir os tempos totais de processamento em potencialmente mais de 90% em comparação com ciclos térmicos convencionais.

- Se o seu foco principal é Integridade da Peça: Escolha este método para obter uma forte ligação metalúrgica, mantendo a precisão dimensional do substrato.

- Se o seu foco principal é Pureza do Material: Aproveite as rápidas taxas de aquecimento para reduzir o risco de oxidação e evitar a necessidade de sistemas de vácuo caros.

Os aplicadores de micro-ondas transformam o revestimento de um processo lento e intensivo em estresse térmico em uma solução de engenharia rápida e precisa.

Tabela Resumo:

| Característica | Aplicador de Micro-ondas (Multimodo) | Métodos de Aquecimento Tradicionais |

|---|---|---|

| Mecanismo de Aquecimento | Calor interno volumétrico (fricção molecular) | Condução térmica externa |

| Tempo de Processamento | Extremamente rápido (~115 segundos) | Ciclos lentos de aquecimento/resfriamento |

| Impacto no Substrato | Deformação térmica mínima; aquecimento localizado | Alto risco de deformação/estresse térmico |

| Pureza do Material | Risco reduzido de oxidação devido à velocidade | Maior risco de oxidação devido à longa exposição |

| Qualidade da Ligação | Forte ligação metalúrgica | Integridade de ligação variável |

Revolucione Sua Síntese de Materiais com a KINTEK

Você está procurando alcançar velocidade de ligação e integridade de material superiores para ligas de alta entropia? A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D especializada e fabricação de precisão.

Se você precisa de sistemas Muffle, Tubo, Rotativo, a Vácuo ou CVD, nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa e produção. Aumente a eficiência do seu laboratório e preserve a integridade do substrato com nossas tecnologias avançadas de aquecimento.

Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizado!

Guia Visual

Referências

- Shubham Sharma, Emad A. A. Ismail. Investigation of surface hardness, thermostability, tribo-corrosion, and microstructural morphological properties of microwave-synthesized high entropy alloy FeCoNiMnCu coating claddings on steel. DOI: 10.1038/s41598-024-55331-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Por que um britador de mandíbula é usado para a britagem inicial do minério de magnesita? Maximize a Eficiência e Proteja seu Moinho

- Qual é o papel de um forno de secagem a vácuo no processamento de precursores de MOF? Preservar a Integridade para a Síntese de Co-HCC

- Qual papel a Análise Termogravimétrica (TGA) desempenha na determinação dos parâmetros de calcinação para o fosfato de manganês?

- Qual é a função de um forno de sinterização de alta temperatura na produção de membranas cerâmicas? Desempenho Engenheirado

- Como a moagem mecanoquímica é usada na recuperação de baterias de lítio? Desbloqueie o Reparo Eficiente de Materiais de Estado Sólido

- Por que a secagem em alta temperatura de partículas de NaCl é necessária? Prevenir defeitos de espuma de alumínio e garantir a integridade

- Por que a folha de nióbio é enrolada nas flanges da cavidade de nióbio? Proteja suas vedações UHV durante o tratamento térmico

- Qual é o propósito do aquecimento secundário a 200 graus Celsius para ligas Ge-S-Cd? Garantir Amostras Livres de Tensão