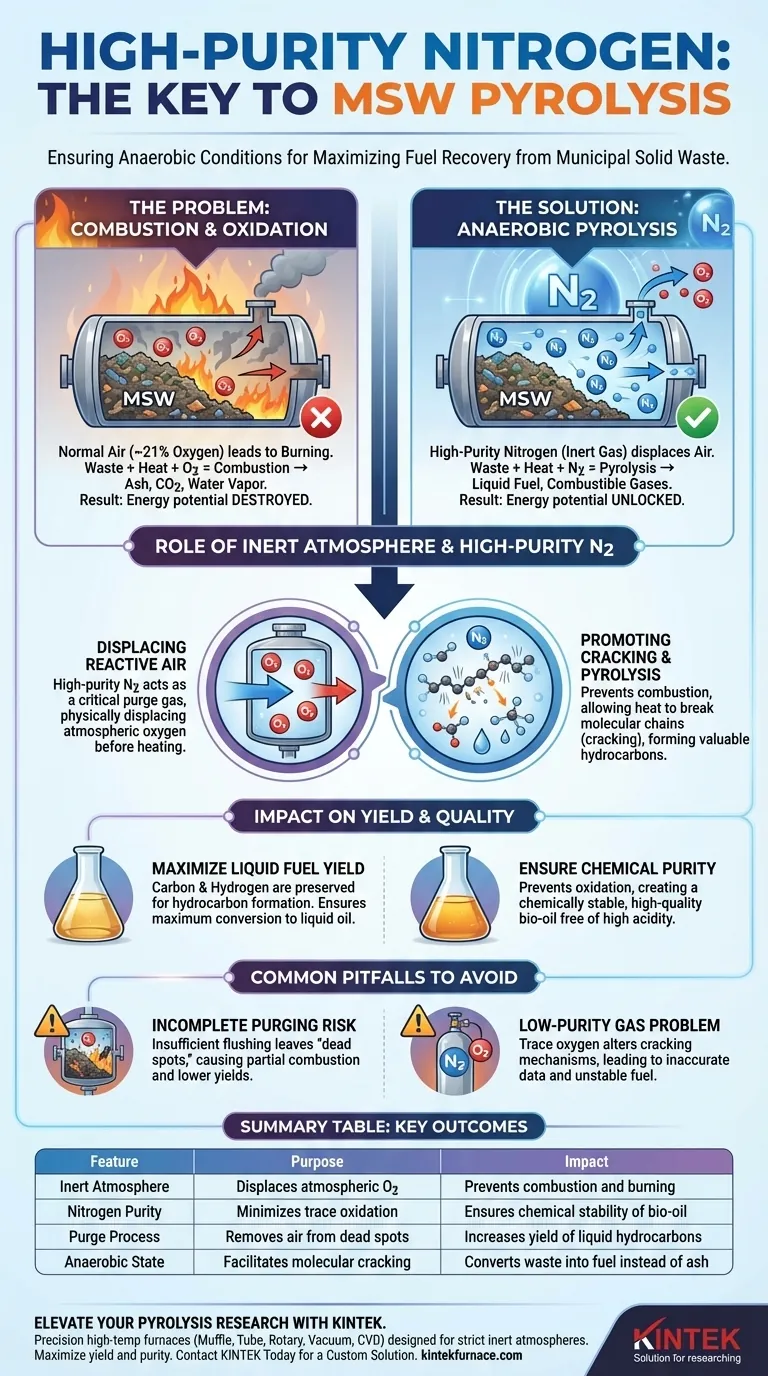

O nitrogênio de alta pureza atua como um gás de purga crítico para estabelecer um ambiente estritamente anaeróbico. Antes que qualquer aquecimento ocorra, o nitrogênio é introduzido para deslocar fisicamente o ar dentro do reator. Isso garante que, quando as temperaturas aumentarem, não haverá oxigênio disponível para reagir com os Resíduos Sólidos Urbanos (RSU).

O objetivo fundamental do uso de nitrogênio é forçar o sistema a um estado de pirólise (decomposição térmica) em vez de combustão (queima). Sem essa atmosfera inerte, os resíduos simplesmente queimariam, destruindo o potencial de recuperação de combustível e produzindo cinzas e dióxido de carbono indesejados.

O Papel da Atmosfera Inerte

Deslocamento do Ar Reativo

O ar atmosférico normal contém aproximadamente 21% de oxigênio. Se esse oxigênio permanecer no reator durante a fase de aquecimento, ele reagirá quimicamente com o material orgânico nos RSU.

Estabelecimento de Condições Anaeróbicas

O nitrogênio é usado porque é um gás inerte, o que significa que não reage quimicamente com o material residual nessas condições. Ao inundar o sistema com nitrogênio de alta pureza, você cria efetivamente uma "cobertura" que isola o resíduo da oxidação.

Controle da Reação Química

Prevenção da Combustão

A presença de oxigênio em altas temperaturas desencadeia a combustão. Esse processo libera energia, mas consome os átomos de carbono e hidrogênio necessários para criar combustível, convertendo-os em vez disso em CO2 e vapor d'água.

Promoção de Craqueamento e Pirólise

Quando o oxigênio é removido, a energia térmica não pode causar a queima. Em vez disso, a energia faz com que as longas cadeias moleculares dentro do resíduo vibrem e se quebrem.

Esse processo, conhecido como craqueamento, cria moléculas menores e valiosas. Essas moléculas se condensam em combustível líquido e gases combustíveis, que é o objetivo principal da pirólise.

Impacto no Rendimento e na Qualidade

Maximização do Rendimento de Combustível Líquido

Como o carbono e o hidrogênio não estão sendo consumidos pelo fogo, eles permanecem disponíveis para formar hidrocarbonetos. O nitrogênio de alta pureza garante a máxima conversão possível de resíduos sólidos em óleo líquido.

Garantia de Pureza Química

Se ocorrer oxidação, a composição química do bio-óleo resultante muda, muitas vezes resultando em alta acidez ou instabilidade. Um ambiente livre de oxigênio mantém a qualidade química do combustível.

Armadilhas Comuns a Evitar

O Risco de Purga Incompleta

Simplesmente introduzir nitrogênio não é suficiente; o volume deve ser suficiente para limpar completamente os "pontos mortos" no reator. A falha em deslocar todo o ar resulta em combustão parcial, que se manifesta como material carbonizado e menores rendimentos líquidos.

O Problema do Gás de Baixa Pureza

Usar nitrogênio com vestígios de oxigênio pode comprometer os dados experimentais. Em experimentos científicos, mesmo pequenas quantidades de oxidação podem alterar os mecanismos específicos de craqueamento, levando a conclusões imprecisas sobre o potencial energético dos RSU.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia do seu experimento de pirólise, considere a seguinte abordagem em relação ao fluxo de nitrogênio:

- Se o seu foco principal é a Quantidade de Combustível: Garanta uma alta taxa de fluxo durante a purga de pré-aquecimento para garantir 0% de presença de oxigênio, maximizando o carbono disponível para a produção de óleo.

- Se o seu foco principal é a Estabilidade Química: Use o grau de pureza de nitrogênio mais alto disponível para prevenir a micro-oxidação que poderia diminuir o valor calórico do seu combustível líquido.

A integridade da sua atmosfera inerte é o maior determinante se você produzirá combustível valioso ou simplesmente queimará resíduos.

Tabela Resumo:

| Característica | Propósito na Pirólise de RSU | Impacto no Resultado |

|---|---|---|

| Atmosfera Inerte | Desloca o oxigênio atmosférico | Previne a combustão e a queima |

| Pureza do Nitrogênio | Minimiza a oxidação residual | Garante a estabilidade química do bio-óleo |

| Processo de Purga | Remove o ar de pontos mortos | Aumenta o rendimento de hidrocarbonetos líquidos |

| Estado Anaeróbico | Facilita o craqueamento molecular | Converte resíduos em combustível em vez de cinzas |

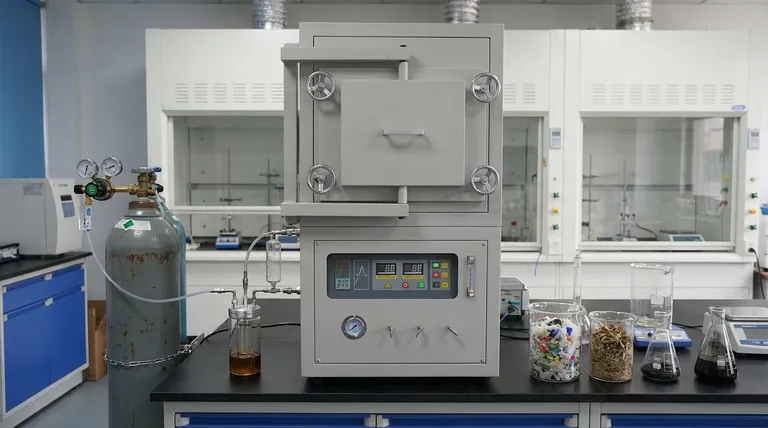

Eleve Sua Pesquisa de Pirólise com a KINTEK

A precisão na pirólise começa com um ambiente controlado. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho projetados para manter as atmosferas inertes rigorosas necessárias para a pesquisa de Resíduos Sólidos Urbanos (RSU).

Se você precisa maximizar o rendimento de combustível líquido ou garantir a pureza química do seu bio-óleo, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades experimentais exclusivas. Não deixe a oxidação comprometer seus dados — faça parceria com os líderes em processamento térmico.

Entre em Contato com a KINTEK Hoje para uma Solução Personalizada

Guia Visual

Referências

- Indra Mamad Gandidi, Arinal Hamni. Integrated two-step co-pyrolysis under several low-cost natural catalysts to produce aromatic-rich liquid fuel from mixed municipal solid waste. DOI: 10.1093/ce/zkae092

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Por que é necessário fornecer continuamente argônio de altíssima pureza para ligas de Alumínio-Silício? Garanta a precisão dos dados de viscosidade

- Qual é a necessidade de usar um forno de secagem a vácuo de laboratório para Fe2-N6 sintetizado? Preserve Suas Nanoestruturas.

- Como o processo de envelhecimento artificial de estágio único (estado T6) fortalece o fio de liga de alumínio AA7050?

- Por que um forno de secagem a ar forçado é essencial após a moldagem de briquetes de biomassa? Aumenta a Qualidade e Resistência do Combustível

- Qual é a função de um Controlador de Fluxo de Massa (MFC)? Obtenha entrega precisa de vapor de etanol para a síntese de grafeno

- Por que o recozimento térmico de substratos nativos é necessário para o β-Ga2O3? Otimize a Base do Seu Crescimento de Epitáxia

- Por que uma Prensa Isostática a Frio (CIP) é utilizada para amostras de LLTO? Alcançar 98% de Densidade Relativa em Cerâmicas

- Quais são as vantagens do processo principal de usar um reator de micro-ondas? Maximize a velocidade e a eficiência na caracterização de laboratório