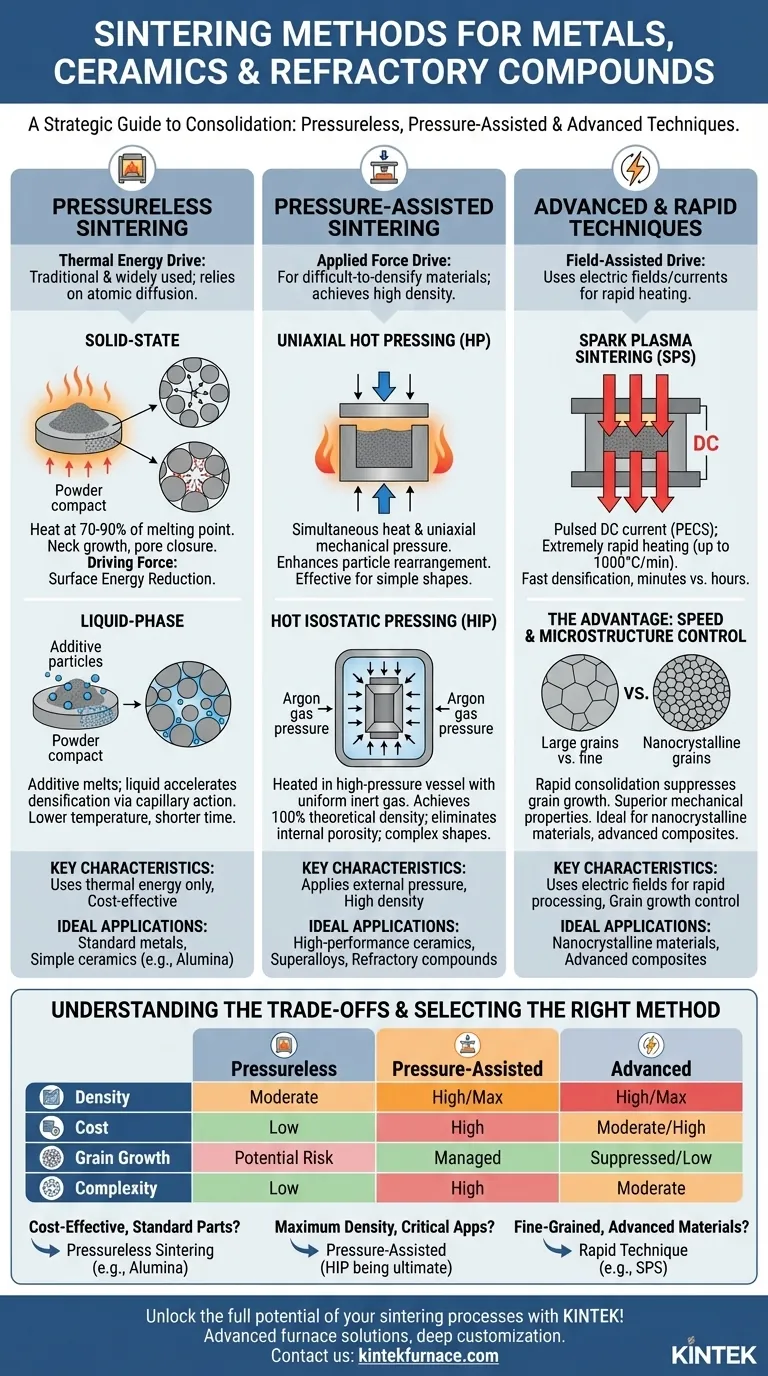

Em sua essência, a sinterização é um processo de tratamento térmico que transforma um compacto de pó em um objeto sólido e denso. Embora o objetivo seja a consolidação, os principais métodos para alcançá-lo variam significativamente dependendo se a pressão externa é aplicada. As principais categorias são sinterização sem pressão (incluindo estado sólido e fase líquida), sinterização assistida por pressão (como Prensagem a Quente e Prensagem Isostática a Quente) e técnicas avançadas assistidas por campo.

A escolha de um método de sinterização é fundamentalmente uma troca estratégica. Você está equilibrando a necessidade de densidade final máxima com as restrições de tempo de processamento, custo e as propriedades inerentes do material com o qual você está trabalhando.

A Fundação: Sinterização Sem Pressão

A sinterização sem pressão é o método mais tradicional e amplamente utilizado. Ela se baseia unicamente na energia térmica para impulsionar o processo de densificação, onde a difusão atômica reduz a área de superfície e a porosidade do compacto de pó.

Como Funciona a Sinterização em Estado Sólido

Neste processo, um componente de pó moldado (um "corpo verde") é aquecido a uma alta temperatura, tipicamente 70-90% de seu ponto de fusão. A esta temperatura, os átomos migram entre as partículas, fazendo com que os pescoços entre elas cresçam e os poros encolham e eventualmente se fechem.

A força motriz é a redução da energia superficial. É análogo a como pequenas bolhas de sabão se fundem para formar bolhas maiores para minimizar a área de superfície total.

O Papel da Sinterização em Fase Líquida

Esta é uma variação onde uma pequena quantidade de um material secundário, que tem um ponto de fusão mais baixo, é adicionada ao pó principal. Durante o aquecimento, este aditivo derrete e forma uma fase líquida que molha as partículas sólidas.

O líquido acelera a densificação, fornecendo um caminho de difusão rápido para os átomos e puxando as partículas através da ação capilar. Isso frequentemente permite temperaturas de sinterização mais baixas e tempos de processamento mais curtos em comparação com a sinterização pura em estado sólido.

Aplicando Força: Sinterização Assistida por Pressão

Para materiais difíceis de densificar ou que exigem densidade quase perfeita, a pressão externa é aplicada simultaneamente com o calor. Esta categoria inclui diretamente os métodos mencionados em sua consulta, fornecendo uma força motriz mais eficaz para a consolidação.

Prensagem a Quente Uniaxial (HP)

Na Prensagem a Quente, o pó é colocado em uma matriz e simultaneamente aquecido enquanto a pressão mecânica é aplicada ao longo de um único eixo (uniaxialmente). Esta força aumenta significativamente os mecanismos de rearranjo de partículas e deformação plástica.

Este método é altamente eficaz para a produção de formas simples como discos ou placas com alta densidade. No entanto, a densidade pode ser menos uniforme devido ao atrito com as paredes da matriz.

Prensagem Isostática a Quente (HIP)

A HIP é uma técnica mais avançada onde o componente é aquecido em um vaso de alta pressão. Um gás inerte, tipicamente Argônio, aplica pressão uniforme e isostática (igual em todas as direções) à peça.

Como a pressão é perfeitamente uniforme, a HIP pode produzir componentes com 100% de densidade teórica, eliminar a porosidade interna e criar formas complexas. É o padrão ouro para aplicações críticas em aeroespacial e implantes médicos.

Técnicas Avançadas e Rápidas: Sinterização Assistida por Campo

Os métodos modernos usam campos elétricos ou correntes para acelerar drasticamente o processo de aquecimento e sinterização. Essas técnicas são revolucionárias para materiais avançados.

Sinterização por Plasma de Faísca (SPS)

Também conhecida como Sinterização por Corrente Elétrica Pulsada (PECS), a SPS faz passar uma corrente DC pulsada de alta amperagem diretamente através do pó e da matriz condutora. Isso cria taxas de aquecimento extremamente rápidas (até 1000°C/min).

As altas taxas de aquecimento e os efeitos da corrente elétrica aceleram dramaticamente a densificação, permitindo que a densidade total seja alcançada em minutos em vez de horas.

A Vantagem: Velocidade e Controle da Microestrutura

O principal benefício de métodos como o SPS é a capacidade de consolidar pós tão rapidamente que o crescimento de grãos é suprimido. Como grãos finos frequentemente levam a propriedades mecânicas superiores (como força e dureza), esses métodos são ideais para a produção de cerâmicas nanocristalinas de alto desempenho, metais e compósitos.

Entendendo as Compensações

A escolha de um método requer uma análise objetiva de seus benefícios e desvantagens. Não existe uma opção universalmente "melhor".

Densidade vs. Custo

A sinterização sem pressão é o método mais barato e mais escalável, mas pode não atingir a densidade total para materiais difíceis. Em contraste, a HIP atinge a densidade máxima, mas é de longe o processo mais caro e complexo devido ao equipamento de alta pressão necessário.

Crescimento de Grãos: O Efeito Colateral Indesejado

Quanto mais tempo um material é mantido a uma alta temperatura, mais seus grãos microscópicos crescerão. Embora isso ajude a fechar os poros, o crescimento excessivo de grãos pode degradar severamente as propriedades mecânicas. Esta é a principal compensação na sinterização convencional.

Geometria e Complexidade

A sinterização sem pressão e a HIP são excelentes para criar peças complexas e de forma quase final. A Prensagem a Quente Uniaxial é geralmente limitada a geometrias simples e simétricas devido à natureza direcional da força aplicada.

Selecionando o Método Certo para o Seu Material

Sua escolha deve ser ditada pelas propriedades do seu material e pelos seus requisitos de desempenho final.

- Se o seu foco principal é a produção econômica de metais padrão ou cerâmicas simples (por exemplo, Alumina): A sinterização sem pressão é frequentemente a escolha mais prática e econômica.

- Se o seu foco principal é atingir a densidade máxima em cerâmicas de alto desempenho, superligas ou compostos refratários: Métodos assistidos por pressão são necessários, sendo a HIP a escolha final para eliminar toda a porosidade residual.

- Se o seu foco principal é preservar uma microestrutura de grãos finos ou nanoestruturada em materiais avançados: Uma técnica rápida como a Sinterização por Plasma de Faísca (SPS) é a opção superior.

Em última análise, compreender a interação entre temperatura, tempo, pressão e o comportamento intrínseco do seu material permite que você tome a decisão de processamento ideal.

Tabela Resumo:

| Tipo de Método | Características Principais | Aplicações Ideais |

|---|---|---|

| Sinterização Sem Pressão | Usa apenas energia térmica; custo-benefício | Metais padrão, cerâmicas simples como Alumina |

| Sinterização Assistida por Pressão | Aplica pressão externa para alta densidade | Cerâmicas de alto desempenho, superligas, compostos refratários |

| Sinterização Assistida por Campo | Usa campos elétricos para processamento rápido | Materiais nanocristalinos, compósitos avançados |

Desbloqueie todo o potencial dos seus processos de sinterização com a KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Seja trabalhando com metais, cerâmicas ou compostos refratários, nós o ajudamos a alcançar densidade superior, controle de microestrutura e eficiência de custos. Entre em contato hoje para discutir como nossas soluções personalizadas podem elevar sua pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?