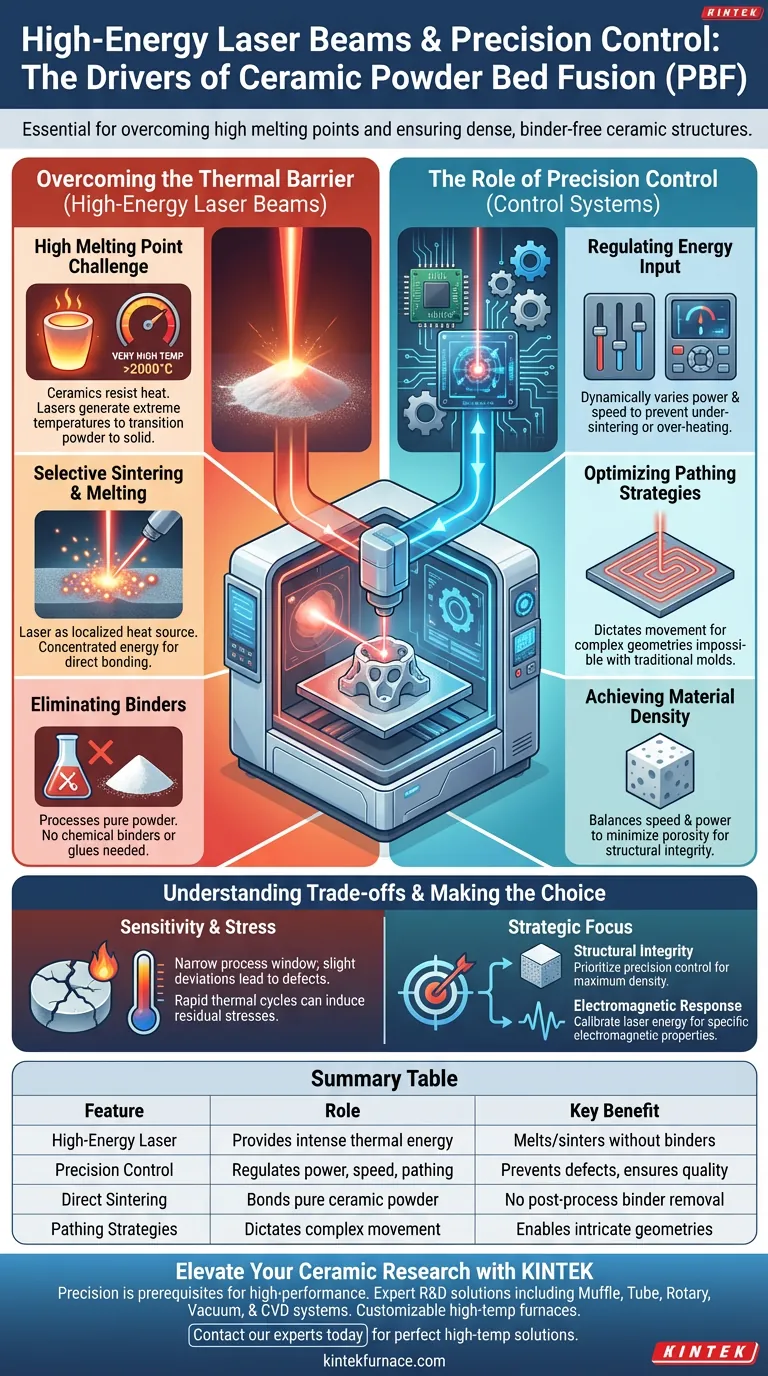

Feixes de laser de alta energia e sistemas de controle de precisão são os impulsionadores fundamentais do processo de Fusão em Leito de Pó (PBF) para cerâmicas. Os lasers fornecem a intensa energia térmica necessária para derreter ou sinterizar materiais cerâmicos — que inerentemente possuem pontos de fusão extremamente altos —, enquanto os sistemas de controle regulam meticulosamente essa energia para ligar partículas sem a necessidade de aglutinantes químicos.

As cerâmicas apresentam desafios térmicos únicos em comparação com metais ou polímeros. O PBF utiliza energia laser focada para superar esses altos limiares de fusão, enquanto os sistemas de controle digital garantem a criação de estruturas densas e sem aglutinantes capazes de entregar desempenho eletromagnético específico.

Superando a Barreira Térmica

O Desafio do Alto Ponto de Fusão

As cerâmicas são definidas por sua resistência ao calor, possuindo pontos de fusão muito mais altos do que os materiais de fabricação tradicionais. Feixes de laser de alta energia são necessários para gerar as temperaturas extremas exigidas para transicionar o pó cerâmico de partículas sólidas para uma massa coesa.

Sinterização e Fusão Seletivas

O laser atua como uma fonte de calor localizada que escaneia seletivamente o leito de pó. Ao concentrar alta energia em um ponto focal específico, o sistema facilita a ligação direta das partículas cerâmicas.

Eliminando a Necessidade de Aglutinantes

Uma vantagem crítica do uso de lasers de alta energia é a capacidade de processar pó cerâmico puro. Como o laser fornece energia suficiente para sinterização direta, o processo elimina a necessidade de aglutinantes ou colas tipicamente usados para manter as partículas cerâmicas unidas em outros métodos de fabricação.

O Papel do Controle de Precisão

Regulando a Entrada de Energia

Potência bruta é insuficiente sem gerenciamento; sistemas de controle de precisão diferenciam a saída do laser para corresponder aos requisitos específicos do material. Esses sistemas regulam dinamicamente a potência do laser e a velocidade de varredura para evitar sub-sinterização (peças fracas) ou superaquecimento (degradação do material).

Otimizando Estratégias de Caminho

O sistema de controle dita o movimento do laser através do leito de pó. O caminho preciso permite a fabricação de geometrias complexas que seriam impossíveis com moldes tradicionais.

Alcançando Densidade do Material

O objetivo final deste controle é criar uma estrutura densa. Ao equilibrar cuidadosamente velocidade e potência, o sistema minimiza a porosidade, garantindo que o componente final tenha a integridade estrutural necessária para uso funcional.

Entendendo os Compromissos

Sensibilidade aos Parâmetros do Processo

A janela para o sucesso no PBF cerâmico é extremamente estreita. Pequenos desvios na potência do laser ou na velocidade de varredura podem levar a defeitos significativos, como rachaduras ou delaminação, devido à natureza frágil das cerâmicas.

Gerenciamento de Tensão Térmica

Embora alta energia seja necessária, ela introduz gradientes térmicos acentuados. Os ciclos rápidos de aquecimento e resfriamento controlados pelo sistema podem induzir tensões residuais dentro da peça, exigindo calibração cuidadosa para evitar deformação.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do PBF para cerâmicas, alinhe seus controles de processo com seus alvos de desempenho específicos:

- Se o seu foco principal é Integridade Estrutural: Priorize o controle de precisão sobre a velocidade de varredura para garantir densidade máxima e ligação de partículas.

- Se o seu foco principal é Resposta Eletromagnética: Calibre a energia do laser para alcançar a densidade e microestrutura específicas necessárias para ajustar as propriedades eletromagnéticas do material.

A precisão na entrega de energia não é apenas um recurso; é o pré-requisito para a fabricação de cerâmicas de alto desempenho.

Tabela Resumo:

| Recurso | Papel no PBF Cerâmico | Benefício Chave |

|---|---|---|

| Laser de Alta Energia | Fornece intensa energia térmica localizada | Derrete/sinteriza cerâmicas sem aglutinantes químicos |

| Controle de Precisão | Regula potência, velocidade e caminho de varredura | Previne degradação do material e defeitos estruturais |

| Sinterização Direta | Liga pó cerâmico puro diretamente | Elimina a necessidade de remoção de aglutinante pós-processo |

| Estratégias de Caminho | Dita o movimento complexo do laser | Permite geometrias intrincadas impossíveis com moldes |

Eleve Sua Pesquisa em Cerâmica com a KINTEK

A precisão na entrega de energia é o pré-requisito para a fabricação de cerâmicas de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma ampla gama de soluções de laboratório, incluindo sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD. Esteja você desenvolvendo materiais avançados ou otimizando parâmetros de PBF, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de processamento térmico.

Pronto para alcançar densidade de material e integridade estrutural superiores? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução perfeita de alta temperatura para o seu laboratório!

Guia Visual

Referências

- Wenqing Wang, Rujie He. Advanced 3D printing accelerates electromagnetic wave absorption from ceramic materials to structures. DOI: 10.1038/s44334-024-00013-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

As pessoas também perguntam

- Qual é a importância de usar um processo de gravação a hidrogênio em uma câmara de reação? Dominando a Preparação de Superfície de SiC

- Quais são as vantagens de economia de energia do uso de um sistema SHS para carboneto de tungstênio? Reduza os custos de energia em até 90%

- Por que usar um banho de óleo de aquecimento de precisão para AP-SCVD? Domine a pressão de vapor do precursor para precisão de filmes finos

- Como um forno industrial de alta temperatura garante a qualidade da fibra de borossilicato? Domine a Precisão Térmica

- Qual é o papel do revestimento refratário no controle da perda de calor? Maximize a Eficiência e a Segurança em Fornos de Alta Temperatura

- Qual é o impacto do uso de um forno de secagem a vácuo em eletrodos CDI? Otimizar Estabilidade e Condutividade

- Como as prensas de comprimidos de laboratório garantem o desempenho em protótipos de baterias de iodo? Otimize o Contato Interfacial Hoje

- Qual o papel de um sistema de simulação térmica de alta temperatura na dissolução de precipitados em aço?