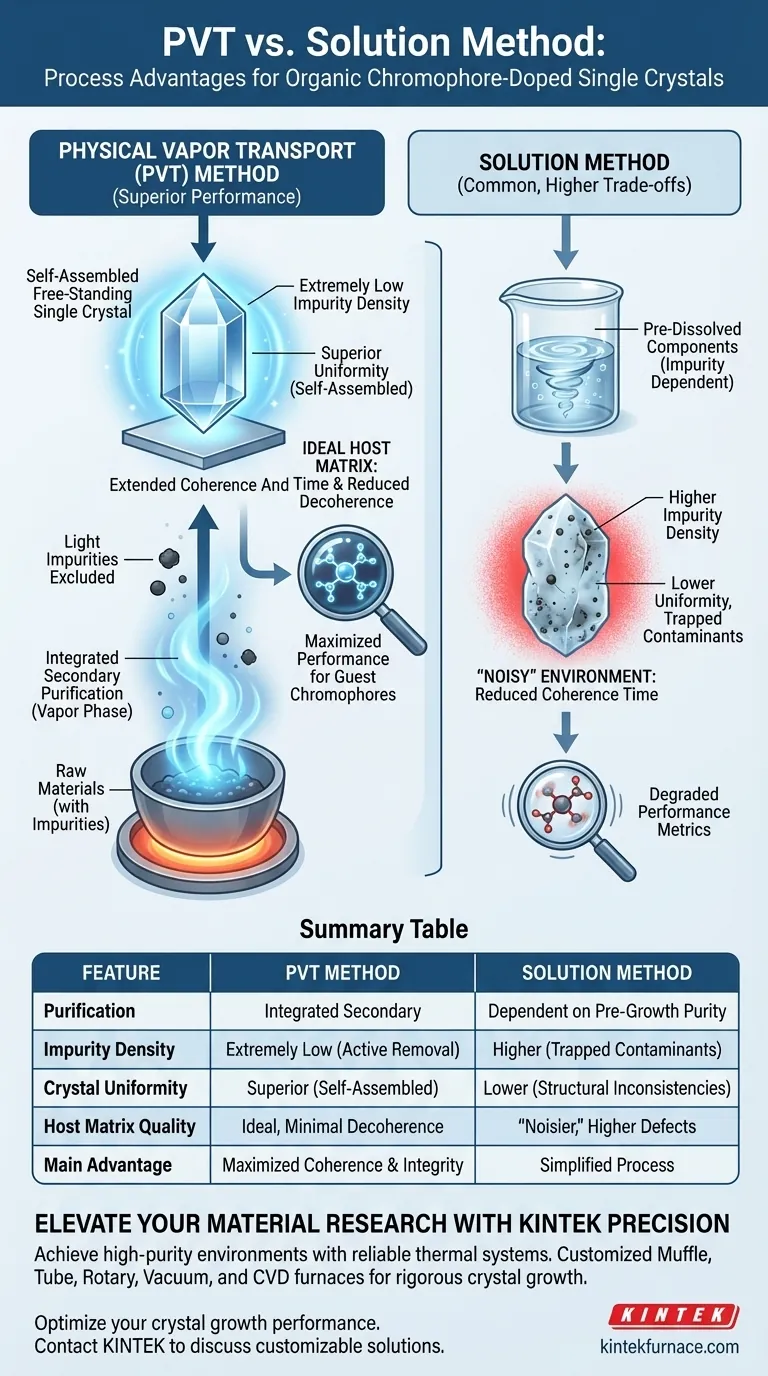

O método de Transporte de Vapor Físico (PVT) se distingue por integrar um mecanismo de purificação secundária diretamente no processo de crescimento de cristais. Ao contrário do método de solução, o PVT separa eficazmente impurezas leves das matérias-primas, resultando em cristais orgânicos únicos autônomos e de alta uniformidade. Este processo produz uma densidade de impurezas extremamente baixa, criando uma matriz hospedeira otimizada que é essencial para estender o tempo de coerência do sistema molecular.

Embora os métodos baseados em solução sejam comuns, o PVT oferece uma vantagem distinta ao acoplar o crescimento com a purificação. Isso resulta em uma matriz hospedeira altamente uniforme que minimiza a decoerência induzida por impurezas, tornando-a a escolha superior para aplicações de alto desempenho.

A Vantagem da Purificação

Purificação Secundária Integrada

A vantagem de processo mais significativa do PVT é sua capacidade de realizar purificação secundária simultaneamente com o crescimento de cristais.

Enquanto o método de solução depende da pureza dos componentes pré-dissolvidos, o PVT filtra ativamente o material à medida que ele transita entre as fases. Isso garante que a estrutura final do cristal não seja comprometida por contaminantes presentes no material bruto.

Eliminação de Impurezas Leves

O PVT é particularmente eficaz na separação de impurezas leves do material fonte.

Ao alavancar as diferenças nas propriedades de transporte de vapor, impurezas leves são excluídas da rede cristalina em crescimento. Isso leva a um nível de pureza química que é difícil de alcançar através do processamento de solução padrão.

Superioridade Estrutural em Relação aos Métodos de Solução

Uniformidade Aprimorada

Quando comparados a Metal-Organic Frameworks (MOFs) preparados via método de solução, os cristais cultivados via PVT exibem uniformidade significativamente maior.

A natureza de auto-montagem dos cristais autônomos em fase de vapor impede as inconsistências estruturais frequentemente encontradas em seus equivalentes cultivados em solução. Essa uniformidade é crítica para aplicações que exigem propriedades físicas consistentes em todo o volume do cristal.

Criação da Matriz Hospedeira Ideal

A combinação de alta uniformidade e densidade de impurezas extremamente baixa cria uma matriz hospedeira ideal para moléculas hóspedes.

Em sistemas dopados, a qualidade da rede hospedeira dita diretamente o desempenho dos cromóforos hóspedes. Uma matriz PVT mais limpa e uniforme permite que essas moléculas se integrem com menos defeitos.

Compreendendo os Trade-offs Operacionais

O Custo das Impurezas em Métodos de Solução

A principal armadilha de escolher o método de solução em vez do PVT é a retenção de impurezas.

No crescimento baseado em solução, os contaminantes frequentemente ficam presos dentro da rede ou em inclusões de solvente. Isso resulta em um ambiente "ruidoso" para as moléculas hóspedes, o que degrada diretamente as métricas de desempenho.

Impacto no Tempo de Coerência

O trade-off final envolve o tempo de coerência do sistema molecular.

Cristais com maior densidade de impurezas e menor uniformidade — típicos de métodos de solução — sofrem com coerência reduzida. Se sua aplicação depende de longos tempos de coerência, o método de solução representa um compromisso de desempenho significativo em comparação com o PVT.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de cristais orgânicos dopados com cromóforos, avalie seus requisitos específicos em relação às capacidades do PVT.

- Se seu foco principal é maximizar o tempo de coerência: Priorize o PVT para garantir a menor densidade de impurezas possível e reduzir o ruído ambiental em torno das moléculas hóspedes.

- Se seu foco principal é a consistência estrutural: Utilize o PVT para alcançar alta uniformidade e evitar os defeitos estruturais comuns em MOFs cultivados em solução.

Selecione o método PVT quando a integridade da matriz hospedeira for inegociável para o sucesso do seu sistema molecular.

Tabela Resumo:

| Característica | Transporte de Vapor Físico (PVT) | Método de Solução |

|---|---|---|

| Purificação | Purificação secundária integrada durante o crescimento | Dependente da pureza do material pré-crescimento |

| Densidade de Impurezas | Extremamente baixa; remoção ativa de impurezas leves | Mais alta; contaminantes frequentemente presos na rede |

| Uniformidade do Cristal | Superior; estruturas autônomas auto-montadas | Mais baixa; propensa a inconsistências estruturais |

| Qualidade da Matriz Hospedeira | Ideal para moléculas hóspedes; decoerência mínima | Ambiente mais ruidoso; maior densidade de defeitos |

| Vantagem Principal | Tempo de coerência e integridade estrutural maximizados | Processo simplificado, mas com maiores trade-offs de desempenho |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Para alcançar os ambientes de alta pureza necessários para o Transporte de Vapor Físico bem-sucedido, você precisa de sistemas térmicos confiáveis. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubo, Rotativo, a Vácuo e CVD, todos apoiados por P&D e fabricação especializados. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às demandas rigorosas de crescimento de cristais orgânicos únicos e processamento livre de impurezas.

Pronto para otimizar o desempenho do seu crescimento de cristais? Entre em contato com a KINTEK hoje para discutir como nossas soluções de fornos personalizáveis podem apoiar seus objetivos específicos de pesquisa e produção.

Guia Visual

Referências

- Ian B. Logue, Bumsu Lee. Ensemble emission of isolated organic chromophores incorporated into an organometallic single crystal. DOI: 10.1515/nanoph-2025-0079

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual papel a homogeneização física por moagem planetária de bolas desempenha nos precursores de LFP? Maximize a qualidade da sua bateria

- Como a precisão do controle de temperatura afeta o crescimento de cristais de c-BAs? Garanta a integridade da rede em ciclos de duas semanas

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Qual é o papel de um forno de secagem a vácuo de laboratório no processo de pós-tratamento de carbono poroso derivado de tereftalato de polietileno (PET)? Crucial para preservar a estrutura do material.

- Qual é o propósito de realizar um tratamento de solução a 1200°C para ligas de alta entropia? Alcançar Homogeneização Total

- Quais são as funções de um evaporador rotativo e de uma estufa de secagem a vácuo na LTO sol-gel? Otimize o seu processo de síntese

- Como a reciclagem de escória de CRT como fundente beneficia a fundição de PCBs? Aumenta a eficiência da recuperação de metais

- Qual é o propósito de usar um fluxo de Argônio durante a ativação? Aumentar a Eficiência de Adsorção de $CO_2$