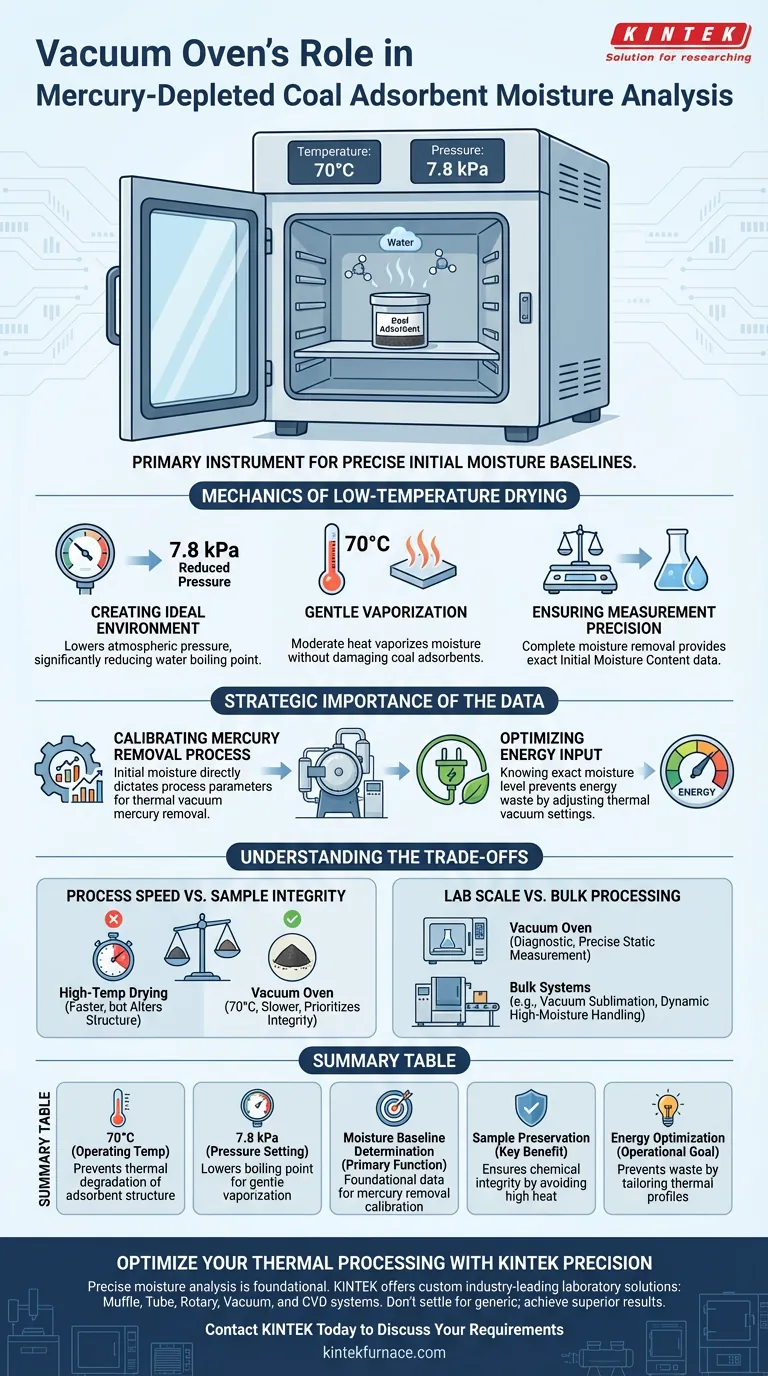

Na análise de adsorventes de carvão deplecionados de mercúrio, a estufa a vácuo serve como o instrumento principal para estabelecer linhas de base precisas de umidade inicial. Ela opera mantendo as amostras a uma temperatura constante de 70°C dentro de um ambiente controlado de pressão reduzida de 7,8 kPa.

A estufa a vácuo facilita a vaporização da umidade em temperaturas significativamente mais baixas do que os métodos de secagem padrão. Este processo preserva a integridade química dos adsorventes de carvão, ao mesmo tempo que fornece os dados críticos necessários para calibrar o processo subsequente de remoção de mercúrio a vácuo térmico.

A Mecânica da Secagem a Baixa Temperatura

Criando o Ambiente Ideal

Para determinar o teor de umidade com precisão, a estufa a vácuo é configurada para uma pressão reduzida específica de 7,8 kPa. Ao diminuir a pressão atmosférica ao redor da amostra, o ponto de ebulição da água retida dentro do adsorvente é significativamente reduzido.

Vaporização Suave

A estufa mantém uma temperatura constante de 70°C. Devido à pressão reduzida, este calor moderado é suficiente para vaporizar a umidade sem expor os adsorventes de carvão às altas temperaturas normalmente necessárias para a secagem à pressão atmosférica padrão.

Garantindo a Precisão da Medição

Este ambiente controlado permite a remoção completa da umidade. Os dados resultantes de perda de peso fornecem uma medição exata do teor de umidade inicial, que é a métrica fundamental para todas as etapas de processamento subsequentes.

Importância Estratégica dos Dados

Calibrando o Processo de Remoção de Mercúrio

Os dados coletados da estufa a vácuo não são apenas para controle de qualidade; são um pré-requisito operacional. O teor de umidade inicial dita diretamente os parâmetros do processo necessários para a fase de remoção de mercúrio a vácuo térmico.

Otimizando a Entrada de Energia

Conhecer o nível exato de umidade evita o desperdício de energia durante o tratamento real. Os operadores podem ajustar as configurações de vácuo térmico para lidar com a carga de água específica do lote, em vez de aplicar um perfil de aquecimento genérico e potencialmente ineficiente.

Compreendendo as Compensações

Velocidade do Processo vs. Integridade da Amostra

A Compensação: Usar uma estufa a vácuo a 70°C é geralmente mais lento do que a secagem em estufa de alta temperatura. A Realidade: Altas temperaturas podem alterar a estrutura do adsorvente de carvão ou volatilizar prematuramente outros componentes. O método a vácuo prioriza a integridade da amostra em detrimento da velocidade para garantir que a leitura de umidade seja isolada e precisa.

Escala Laboratorial vs. Processamento em Lote

A Compensação: A estufa a vácuo é uma ferramenta de diagnóstico, não uma solução de processamento em lote. A Realidade: Enquanto a estufa mede a umidade, as linhas de produção reais geralmente utilizam equipamentos como fornos de sublimação a vácuo com sistemas de alimentação vibratória. Esses sistemas em lote são projetados para lidar com altos níveis de umidade (até 20%) dinamicamente, enquanto a estufa a vácuo é estritamente para medição estática e precisa.

Fazendo a Escolha Certa para Seu Objetivo

O papel da estufa a vácuo é fornecer os dados que orientam o restante da sua operação.

- Se o seu foco principal é a Calibração do Processo: Priorize a precisão da leitura da estufa a vácuo, pois isso dita a eficiência dos seus parâmetros de remoção de mercúrio.

- Se o seu foco principal é a Preservação da Amostra: Siga rigorosamente o limite de 70°C para garantir que as propriedades físicas do adsorvente de carvão permaneçam inalteradas durante a análise.

A determinação precisa da umidade é o primeiro passo crítico que garante a segurança e a eficiência de todo o ciclo de vida do tratamento térmico.

Tabela Resumo:

| Característica | Especificação da Estufa a Vácuo | Importância para Adsorventes de Carvão |

|---|---|---|

| Temperatura de Operação | 70°C | Previne a degradação térmica da estrutura do adsorvente. |

| Configuração de Pressão | 7,8 kPa (Pressão Reduzida) | Reduz o ponto de ebulição da água para vaporização suave. |

| Função Principal | Determinação da Linha de Base de Umidade | Fornece os dados fundamentais para a calibração da remoção de mercúrio. |

| Benefício Chave | Preservação da Amostra | Garante a integridade química ao evitar a secagem em alta temperatura. |

| Objetivo Operacional | Otimização de Energia | Evita o desperdício de energia adaptando os perfis térmicos aos níveis reais de umidade. |

Otimize Seu Processamento Térmico com Precisão KINTEK

A análise precisa de umidade é a base do processamento eficiente de materiais. A KINTEK fornece soluções de laboratório líderes do setor, adaptadas para tratamentos térmicos complexos. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção.

Se você está analisando adsorventes de carvão deplecionados de mercúrio ou desenvolvendo materiais avançados, nossos fornos de alta temperatura garantem a precisão e a confiabilidade que seu laboratório exige. Não se contente com perfis de aquecimento genéricos — alcance resultados superiores com uma solução personalizada.

Entre em Contato com a KINTEK Hoje Mesmo para Discutir Suas Necessidades

Guia Visual

Referências

- Bagdaulet Kenzhaliyev, Xeniya Linnik. Preliminary Removal of Mercury from Depleted Coal Sorbents by Thermal Vacuum Method with Associated Extraction of Precious Metal Composite. DOI: 10.3390/jcs8090367

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla 1200℃ para laboratório

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é a necessidade de um forno de secagem a vácuo de laboratório para pós fotocatalíticos? Proteja a integridade do seu material

- Qual é o papel central de uma autoclave de alta pressão na síntese de zeólitos LTA? Alcançar um Crescimento Cristalino Preciso

- Que tipo de equipamento de laboratório é utilizado para a síntese de g-C3N4 a alta temperatura? Ferramentas Essenciais para o Sucesso

- Qual é o propósito do revestimento de pasta de prata para cerâmicas BCZT? Garantindo precisão nos testes de desempenho elétrico

- Quais são as vantagens de usar um forno de laboratório programável de alta temperatura para cimento CSA? Controle de Precisão

- Como um forno de secagem a temperatura constante facilita a remoção de solvente? Otimize a Síntese de Nanocristais de Perovskita

- Por que um forno a vácuo de laboratório é utilizado para a secagem de ZnO-FL? Preservando Morfologias Delicadas de Nanopartículas

- Qual é a importância do arranjo de cadinho duplo na sulfetação NCMCS? Aumentar a Pureza e o Controle