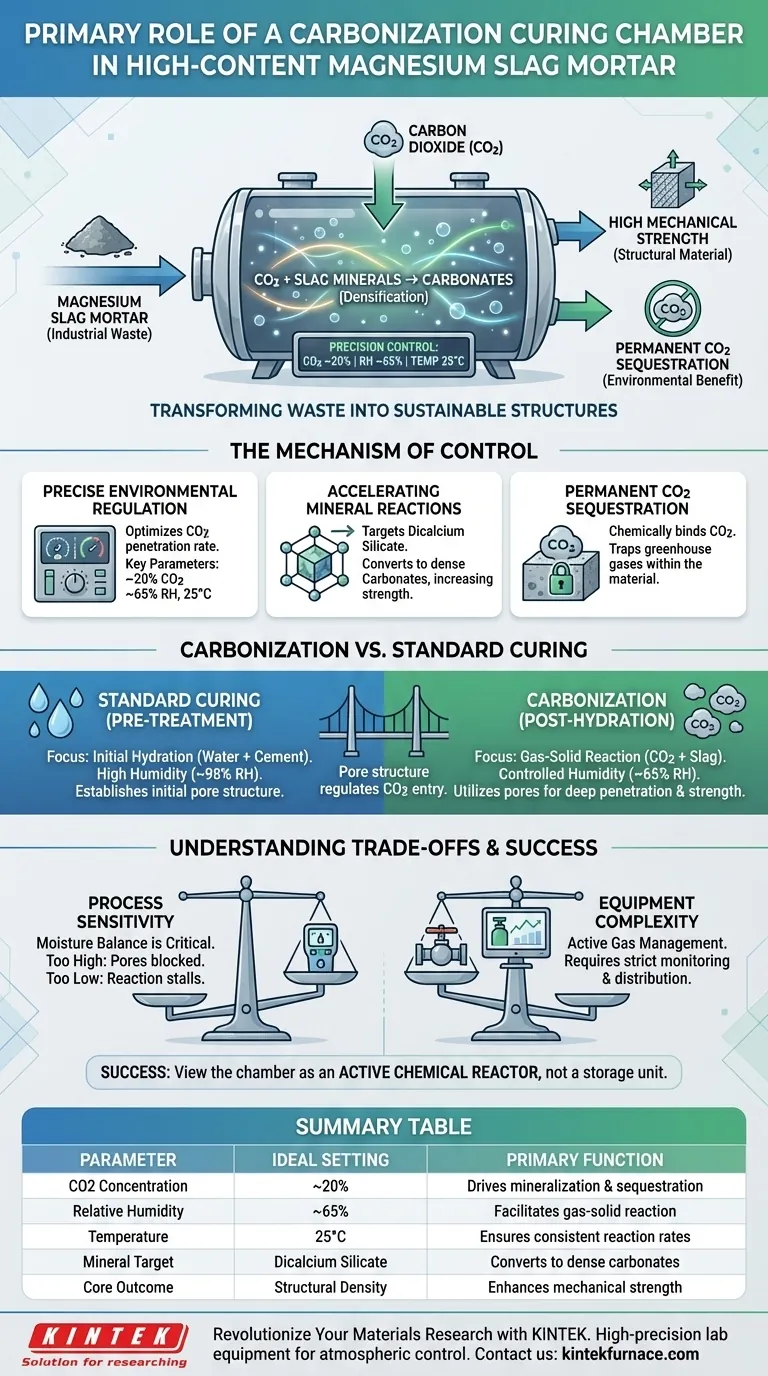

O papel principal de uma câmara de cura por carbonatação é facilitar e acelerar a reação química entre os minerais da escória de magnésio e o dióxido de carbono, mantendo um ambiente estritamente controlado. Ao regular parâmetros críticos como concentração de CO2, umidade relativa e temperatura, a câmara garante que a argamassa atinja alta resistência mecânica, ao mesmo tempo em que sequestra permanentemente o dióxido de carbono.

A câmara atua como um reator químico que transforma resíduos industriais em um material estrutural. Ela muda o processo de cura de simples hidratação para mineralização ativa, aprimorando tanto a durabilidade do material quanto sua pegada ambiental.

O Mecanismo de Controle da Carbonatação

Regulação Precisa do Ambiente

A eficácia da câmara de cura por carbonatação depende de sua capacidade de manter condições atmosféricas específicas que diferem significativamente do ar ambiente padrão.

Normalmente, a câmara mantém uma concentração de CO2 de aproximadamente 20%, uma umidade relativa em torno de 65% e uma temperatura constante de 25°C. Esses parâmetros específicos são projetados para otimizar a taxa na qual o CO2 penetra na argamassa e reage com o ligante.

Acelerando as Reações Minerais

Dentro da câmara, o ambiente controlado visa minerais específicos presentes na escória de magnésio, como o silicato de dicalcio.

A elevada concentração de CO2 impulsiona uma reação que converte esses minerais em carbonatos. Esse processo densifica a microestrutura da argamassa, contribuindo diretamente para sua resistência mecânica final.

Sequestro Permanente de CO2

Além da integridade estrutural, a câmara cumpre uma função ambiental.

A reação promovida dentro da câmara liga quimicamente o CO2 à fase sólida do material. Isso resulta em sequestro permanente de carbono, aprisionando efetivamente os gases de efeito estufa dentro do próprio material de construção.

Distinguindo a Carbonatação da Cura Padrão

O Papel do Pré-tratamento

É crucial distinguir a câmara de carbonatação de uma caixa de cura padrão de temperatura e umidade constantes.

Caixas de cura padrão geralmente mantêm alta umidade (por exemplo, 98% UR) para facilitar a hidratação inicial. Esta etapa de pré-tratamento estabelece a estrutura de poros inicial e a resistência da matriz.

O Papel da Carbonatação

A câmara de carbonatação é utilizada após a fase de hidratação inicial.

Enquanto a caixa padrão foca na reação hidráulica (água + cimento), a câmara de carbonatação foca na reação gás-sólido (CO2 + escória). A estrutura de poros formada durante o pré-tratamento regula a eficácia com que o CO2 pode penetrar no material assim que ele entra na câmara de carbonatação.

Compreendendo os Compromissos

Sensibilidade do Processo

A cura por carbonatação é altamente sensível ao teor de umidade dentro da argamassa.

Se a umidade relativa na câmara de carbonatação for muito alta, as moléculas de água podem bloquear os poros, impedindo que o CO2 penetre profundamente no material. Inversamente, se for muito baixa, a reação química pode estagnar por falta de um meio reacional.

Complexidade do Equipamento

Ao contrário da cura padrão, que requer principalmente retenção de umidade, a carbonatação exige gerenciamento ativo de gases.

Os operadores devem monitorar rigorosamente os níveis de CO2 e garantir que o gás seja distribuído uniformemente. Isso adiciona uma camada de complexidade operacional em comparação com os métodos tradicionais de cura por hidratação.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar a preparação de argamassa de escória de magnésio de alto teor, você deve equilibrar a hidratação inicial com a carbonatação subsequente.

- Se seu foco principal é estabelecer a estrutura do material: Priorize a fase de cura padrão (98% UR) para construir a rede de poros inicial e a resistência necessária para o material manter sua forma.

- Se seu foco principal é maximizar a resistência e a captação de carbono: Garanta a adesão estrita aos parâmetros da câmara de carbonatação (20% CO2, 65% UR) para levar a reação de mineralização à conclusão.

O sucesso reside em ver a câmara de carbonatação não como uma unidade de armazenamento, mas como um reator químico ativo que define as propriedades finais do seu material.

Tabela Resumo:

| Parâmetro | Configuração Ideal | Função Principal |

|---|---|---|

| Concentração de CO2 | ~20% | Impulsiona a mineralização e o sequestro de carbono |

| Umidade Relativa | ~65% | Facilita a reação gás-sólido sem bloquear os poros |

| Temperatura | 25°C | Garante taxas consistentes de reação química |

| Alvo Mineral | Silicato de Dicalcio | Converte minerais residuais em carbonatos densos |

| Resultado Principal | Densidade Estrutural | Aumenta a resistência mecânica e a durabilidade |

Revolucione sua Pesquisa de Materiais com a KINTEK

Você está procurando otimizar o sequestro de carbono e a durabilidade do material em seu laboratório? Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alta precisão, juntamente com fornos de alta temperatura de laboratório personalizáveis, adaptados para necessidades de pesquisa exclusivas.

Se você está desenvolvendo argamassa de escória de magnésio sustentável ou cerâmicas avançadas, nosso equipamento fornece o controle atmosférico preciso necessário para o sucesso. Entre em contato conosco hoje para encontrar a solução perfeita para sua pesquisa!

Guia Visual

Referências

- Gang Liu, Jianyun Wang. Effects of Hydraulic Materials on the Performance Evolution of Carbonated High-Volume Magnesium Slag Mortars. DOI: 10.3390/buildings15173062

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como um forno de aquecimento por resistência contribui para a preparação da interface bimétalica Al/Cu? Expert Thermal Solutions

- Como devem ser manuseados os materiais com alto teor de umidade antes do aquecimento? Garanta Segurança e Qualidade no Processamento Térmico

- Quais são alguns exemplos de processos de aquecimento industrial de temperatura média? Otimize as Propriedades do Material de Forma Eficiente

- Por que é necessário um experimento de controle em branco sem amostra? Garanta precisão na medição de camadas de óxido

- Por que os moldes de grafite são pré-aquecidos a 800 °C para a fundição de Invar 36? Desbloqueie a Produção de Lingotes de Alta Qualidade

- Por que é necessário um processo de pré-fusão em estudos de equilíbrio de fases? Redefina sua amostra para resultados precisos

- Por que uma estufa é necessária para VP-FSCM? Controles Mestres de Cura para Resultados Superiores de Solidificação de Solo

- Por que a precisão do controle de temperatura é crítica para a superliga K439B? Tratamento de Solução Mestre de 1160°C