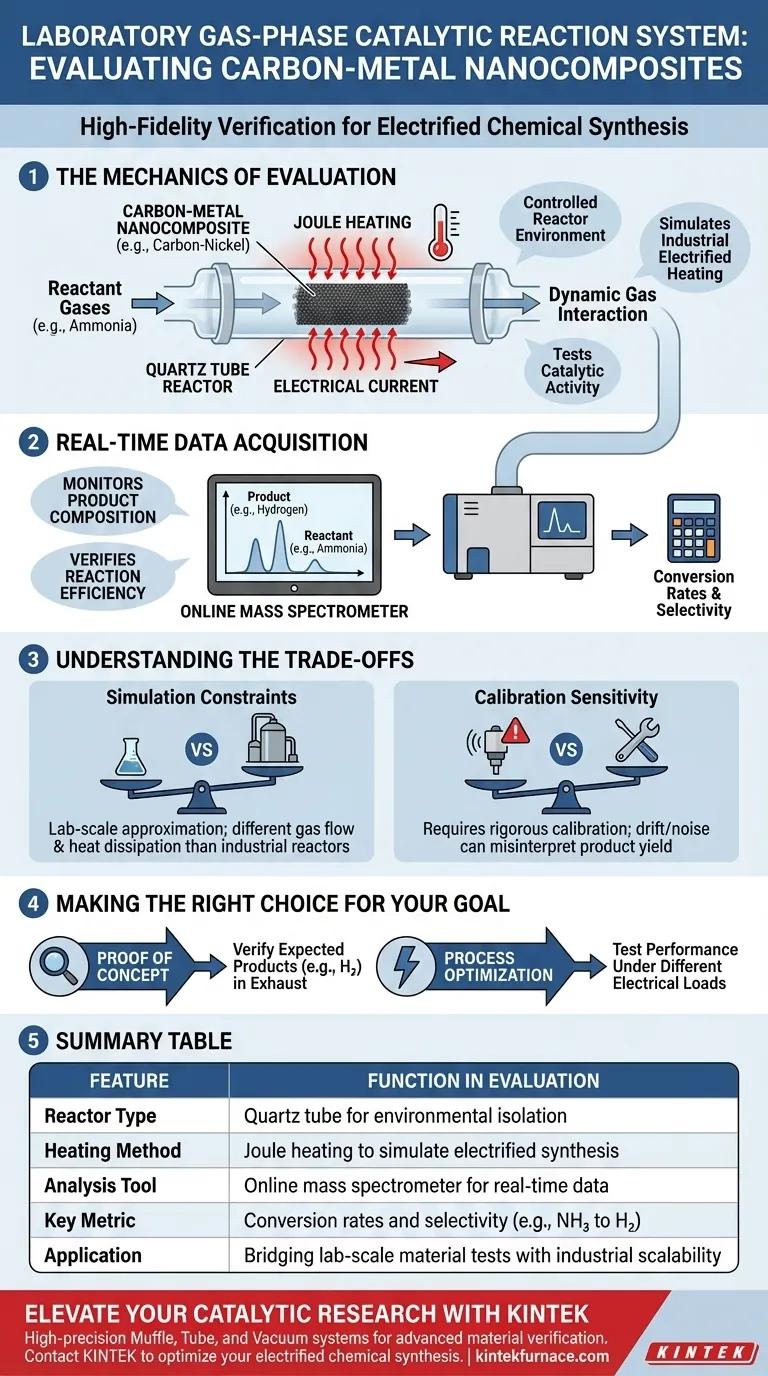

Um sistema de reação catalítica em fase gasosa de laboratório funciona como uma ferramenta de verificação de alta fidelidade projetada para avaliar o desempenho real de nanocompósitos de carbono-metal em um ambiente controlado. Utilizando um reator de tubo de quartzo e controles térmicos precisos, o sistema expõe o material a gases reagentes para determinar sua eficácia na condução de transformações químicas, como a decomposição de amônia em hidrogênio.

O valor central deste sistema é sua capacidade de simular um ambiente industrial de síntese química eletroativada. Ele vai além das propriedades teóricas do material para fornecer dados empíricos em tempo real sobre como um compósito se comporta sob condições operacionais.

A Mecânica da Avaliação

Criação de um Ambiente de Reator Controlado

A base do sistema é um reator de tubo de quartzo. Este componente isola o nanocompósito de carbono-metal (como carbono-níquel) do ambiente externo.

Este isolamento garante que quaisquer alterações químicas observadas sejam unicamente o resultado da interação entre o catalisador e os gases reagentes.

Simulação de Aquecimento Eletroativado

Para imitar processos industriais modernos, o sistema emprega aquecimento Joule. Em vez de aquecer o reator externamente, uma corrente elétrica é passada através do próprio material compósito.

Isso gera calor diretamente dentro do catalisador. O monitoramento térmico de alta precisão é usado simultaneamente para garantir que o material atinja e mantenha as temperaturas exatas necessárias para a reação.

Interação Dinâmica de Gases

Gases reagentes, especificamente amônia neste contexto, são passados sobre o compósito aquecido.

Este fluxo testa a atividade catalítica do material — sua capacidade de quebrar ligações químicas e facilitar reações sob estresse térmico.

Aquisição de Dados em Tempo Real

Monitoramento da Composição do Produto

Uma característica crítica deste sistema é sua integração com um espectrômetro de massa online.

Este dispositivo amostra continuamente o gás que sai do reator. Ele fornece feedback imediato sobre quais espécies químicas estão presentes.

Verificação da Eficiência da Reação

Ao analisar o gás de saída, os pesquisadores podem confirmar se o produto alvo (por exemplo, hidrogênio) está sendo produzido.

Isso permite a quantificação das taxas de conversão e seletividade, determinando se o nanocompósito é um candidato viável para aplicação em larga escala.

Compreendendo os Compromissos

Restrições de Simulação

Embora este sistema simule efetivamente a síntese química eletroativada, ele permanece uma aproximação em escala de laboratório.

Fatores como a dinâmica do fluxo de gás e a dissipação de calor em um pequeno tubo de quartzo podem diferir significativamente daqueles em um reator industrial massivo.

Sensibilidade de Calibração

A dependência da espectrometria de massa online introduz a necessidade de calibração rigorosa.

O desvio do sensor ou o ruído de fundo podem levar à interpretação incorreta do rendimento do produto, exigindo vigilância constante durante a experimentação.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter o máximo de um sistema de reação catalítica em fase gasosa, alinhe seu protocolo de teste com seus objetivos específicos:

- Se o seu foco principal é prova de conceito: Use o espectrômetro de massa online para verificar rigorosamente que os produtos específicos esperados (como hidrogênio) estão aparecendo no fluxo de exaustão.

- Se o seu foco principal é otimização de processo: Aproveite a capacidade de aquecimento Joule para testar como o material se comporta sob diferentes cargas elétricas, simulando várias entradas de energia industrial.

Este sistema preenche efetivamente a lacuna entre a síntese de materiais e a aplicação industrial viável.

Tabela Resumo:

| Recurso | Função na Avaliação |

|---|---|

| Tipo de Reator | Reator de tubo de quartzo para isolamento ambiental |

| Método de Aquecimento | Aquecimento Joule para simular síntese industrial eletroativada |

| Ferramenta de Análise | Espectrômetro de massa online para composição de gás em tempo real |

| Métrica Chave | Taxas de conversão e seletividade (por exemplo, amônia para hidrogênio) |

| Aplicação | Conectando testes de materiais em escala de laboratório com escalabilidade industrial |

Eleve Sua Pesquisa Catalítica com a KINTEK

Transição do projeto teórico de materiais para o desempenho industrial comprovado. A KINTEK fornece sistemas de mufla, tubo e vácuo de alta precisão, projetados especificamente para síntese química avançada e verificação de materiais. Apoiados por P&D e fabricação especializados, nossos sistemas — incluindo fornos CVD e de alta temperatura personalizáveis — são projetados para atender às rigorosas demandas de testes de nanocompósitos de carbono-metal.

Pronto para otimizar sua síntese química eletroativada? Entre em contato com a KINTEK hoje para discutir como nossas soluções de laboratório personalizáveis podem fornecer os dados empíricos que você precisa para seu próximo avanço.

Guia Visual

Referências

- Paul N. Smith, Zhe Qiang. Transformative 3D Printing of Carbon‐metal Nanocomposites as Catalytic Joule Heaters for Enhanced Ammonia Decomposition. DOI: 10.1002/advs.202413149

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como o grau de grafitização é quantificado usando espectroscopia Raman? Domine a Razão $I_D/I_G$ para Materiais de Carbono

- Por que um forno de secagem industrial de ar forçado é necessário para secar fatias de banana? Desbloqueie Precisão e Qualidade Nutricional

- Qual papel a zona de imersão de um forno de viga de caminhada desempenha na qualidade final das placas revestidas de titânio/aço aquecidas?

- Por que a etapa de secagem em estufa elétrica industrial é crucial na preparação de catalisadores? Garanta a Integridade Estrutural

- Qual é a função principal de um forno de secagem na preparação de moldes? Construir moldes de silicato inorgânico de alta resistência

- Por que a destilação a vácuo é preferida para a remoção de etanol do biodiesel? Proteja a qualidade do combustível com processamento a baixa temperatura

- Por que um forno a vácuo de laboratório é necessário para a pasta de GO? Preservando a Integridade Química na Desidratação de Óxido de Grafeno

- Qual é a função de um forno no tratamento de ligas CuAlMn? Alcançar Homogeneização Microestrutural Perfeita